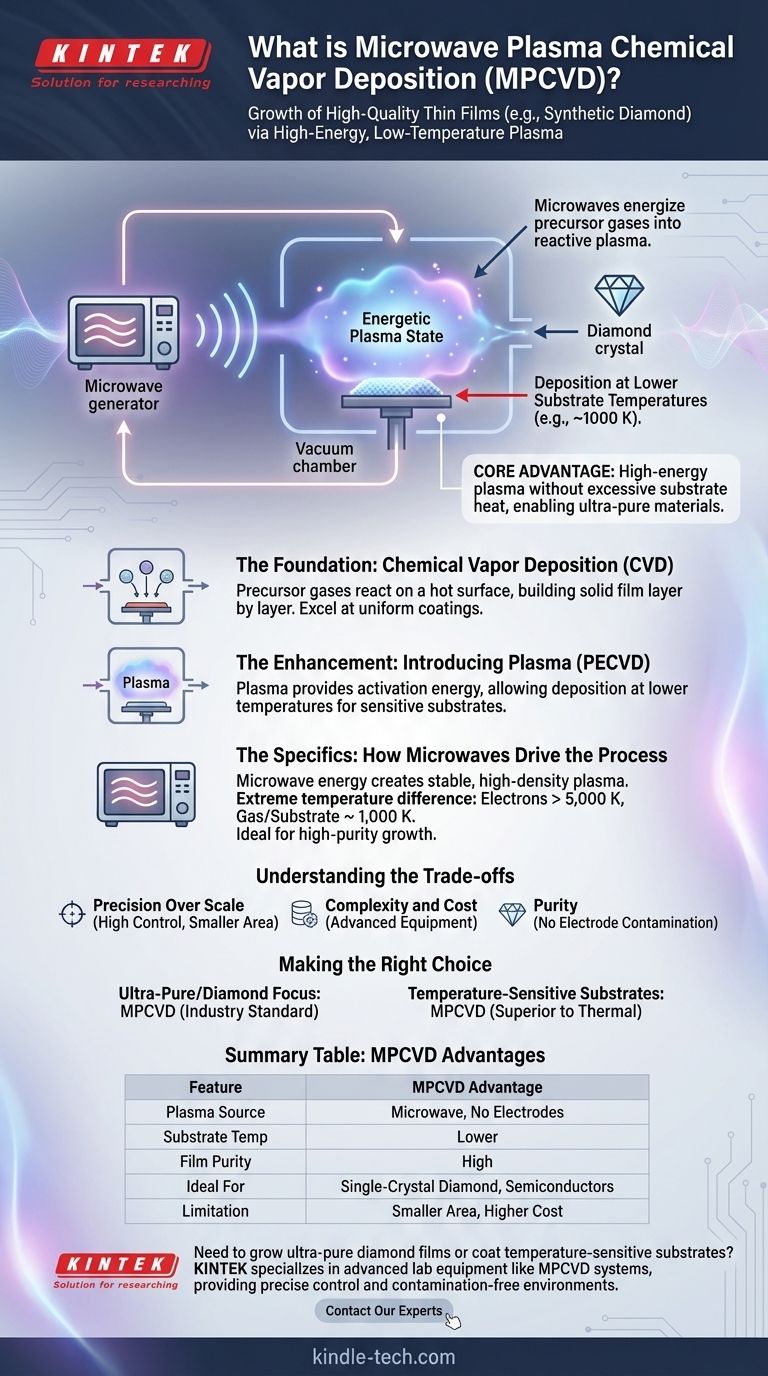

本質的に、マイクロ波プラズマ化学気相成長法(MPCVD)は、特に合成ダイヤモンドなどの高品質な薄膜を成長させるために使用される高度に専門化されたプロセスです。これは、真空チャンバー内でマイクロ波放射を使用して前駆体ガスをプラズマ状態に励起し、原子が基板上に結晶膜として配列するための理想的な化学環境を作り出すことで機能します。

MPCVDの核となる利点は、過度に高い基板温度を必要とせずに、高エネルギーで反応性の高いプラズマを生成できることです。この独自の組み合わせにより、他の方法では作成が困難または不可能な超高純度材料の成膜が可能になります。

基礎:化学気相成長法(CVD)を理解する

MPCVDを理解するためには、まずその親技術である化学気相成長法(CVD)を理解する必要があります。

CVDの核心原理

CVDの核心は、基板(加工物)を反応チャンバー内に配置するプロセスです。その後、前駆体として知られる揮発性の化学ガスがチャンバーに導入されます。

これらのガスは、高温の基板表面で反応または分解し、固体の材料堆積物を残します。これが層ごとに積み重なり、薄い固体膜を形成します。

CVDの主な利点

CVDは、複雑な非平面表面にも均一なコーティングを作成するのに優れているため、広く使用されています。これにより、物理気相成長法(PVD)などの他の方法の「見通し線」の制限を克服します。

また、エレクトロニクスや太陽電池から耐腐食性切削工具まで、幅広い用途向けの厚く耐久性のあるコーティングを作成するための経済的に効率的な方法でもあります。

強化:プラズマの導入

MPCVDは、プラズマ強化化学気相成長法(PECVD)の一種です。プラズマの導入が、このプロセスを根本的に変えるものです。

プラズマの役割とは?

プラズマはしばしば物質の第4の状態と呼ばれます。これは、原子が電子、イオン、およびラジカルと呼ばれる高反応性の分子断片の混合物に分解されるまで励起されたガスです。

CVDでは、このプラズマが化学反応を開始させるために必要なエネルギーを提供します。熱だけに頼るのではなく、高エネルギーのプラズマが前駆体ガスをはるかに効率的に解離させます。

低温の利点

プラズマが活性化エネルギーを提供するため、基板自体を極端な温度に加熱する必要はありません。

これは重要な利点です。これにより、従来の高温熱CVDプロセスによって損傷または溶融する可能性のある材料を含む、より広範囲の材料上に高品質の膜を成膜することができます。

詳細:マイクロ波がプロセスを駆動する方法

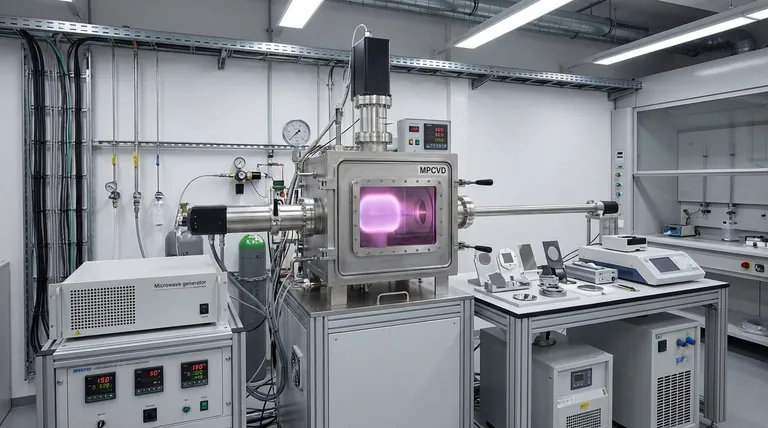

MPCVDの「マイクロ波」は、プラズマを生成および維持するために使用される特定のエネルギー源を指します。

プラズマの生成

MPCVDシステムでは、マイクロ波放射(電子レンジのものと似ていますが、はるかに強力で集中しています)がチャンバーに送られます。このエネルギーは前駆体ガスに吸収され、原子から電子を剥ぎ取り、安定した高密度のプラズマを生成します。

独自の高エネルギー、低温環境

MPCVDの最も特徴的な点は、それが生み出す極端な温度差です。プラズマ中の自由電子は5,000 Kを超える温度に達する可能性がありますが、ガス全体と基板温度ははるかに低く、多くの場合1,000 K程度に保たれます。

これにより、基板に過度の損傷を与える熱を伝達することなく、成長に必要な特定の化学種(ダイヤモンド合成のための炭素や原子状水素など)で満たされた高反応性環境が作成されます。これが、MPCVDが高純度単結晶ダイヤモンドを成長させるための最高の手段である理由です。

トレードオフを理解する

強力である一方で、MPCVDは普遍的な解決策ではありません。特定の利点と限界を持つ専門的なツールです。

規模よりも精度

MPCVDシステムは、大量生産ではなく、高い制御性と純度を目的として設計されています。成膜領域は、大規模バッチ熱CVD反応器と比較して小さいことが多く、大規模な汎用コーティングよりも高価値の用途に適しています。

複雑さとコスト

マイクロ波発生器、真空チャンバー、制御システムなど、MPCVDに必要な装置は複雑であり、ホットフィラメントCVD(HFCVD)や熱CVDなどのより単純な方法よりも高い設備投資費用がかかります。

純度対汚染

HFCVDのような方法に対するMPCVDの主要な利点は、その純度です。プラズマはチャンバー内に電極やフィラメントなしで生成されるため、装置自体からの汚染物質が膜に混入するリスクは事実上排除されます。

目標に合った適切な選択をする

成膜方法を選択するには、技術の強みを主要な目標と一致させる必要があります。

- 宝石品質のダイヤモンドや高性能半導体のような超高純度単結晶膜が主な焦点である場合: MPCVDは、そのクリーンで高度に制御された高エネルギープラズマ環境により、業界標準です。

- 温度に敏感な基板のコーティングが主な焦点である場合: MPCVDを含むあらゆるPECVD方法は、高温プロセスよりも優れています。

- 究極の純度が最優先事項ではない、経済的で大面積の工業用コーティングが主な焦点である場合: 従来の熱CVDまたは他の大規模PECVDシステムが、より費用対効果の高い選択肢となる可能性があります。

最終的に、熱、フィラメントベース、またはマイクロ波駆動プラズマのいずれであっても、エネルギー源の役割を理解することが、材料に最適な成膜技術を選択するための鍵となります。

要約表:

| 特徴 | MPCVDの利点 |

|---|---|

| プラズマ源 | マイクロ波エネルギー、内部電極なし |

| 基板温度 | 低い(敏感な材料のコーティングを可能にする) |

| 膜の純度 | 高い(フィラメント汚染なし) |

| 理想的な用途 | 単結晶ダイヤモンド、高純度半導体 |

| 制限 | 成膜面積が小さい、装置コストが高い |

超高純度ダイヤモンド膜を成長させたり、温度に敏感な基板をコーティングする必要がありますか? KINTEKは、MPCVDシステムのような高度な実験装置を専門としており、高品質の材料堆積に不可欠な精密な制御と汚染のない環境を提供します。今すぐ当社の専門家にご連絡ください。お客様の特定の実験ニーズに当社のソリューションがどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉