その核心において、マグネトロンスパッタリングは、材料の非常に薄く均一な膜を表面に堆積させるために使用される高度に洗練された真空コーティング技術です。これは、プラズマを生成し、磁場を使用してそれを材料源、すなわち「ターゲット」の近くに閉じ込めることによって機能します。この濃縮されたプラズマがターゲットを爆撃し、原子を叩き出し、それらの原子が基板に移動して凝縮し、層ごとに目的のコーティング層を形成します。

マグネトロンスパッタリングの重要な革新は、磁場の使用です。この磁場は、ターゲットの近くの電子を閉じ込め、プラズマの効率を劇的に向上させます。これにより、他の方法よりも低温・低圧で、より速く、より制御された成膜が可能になります。

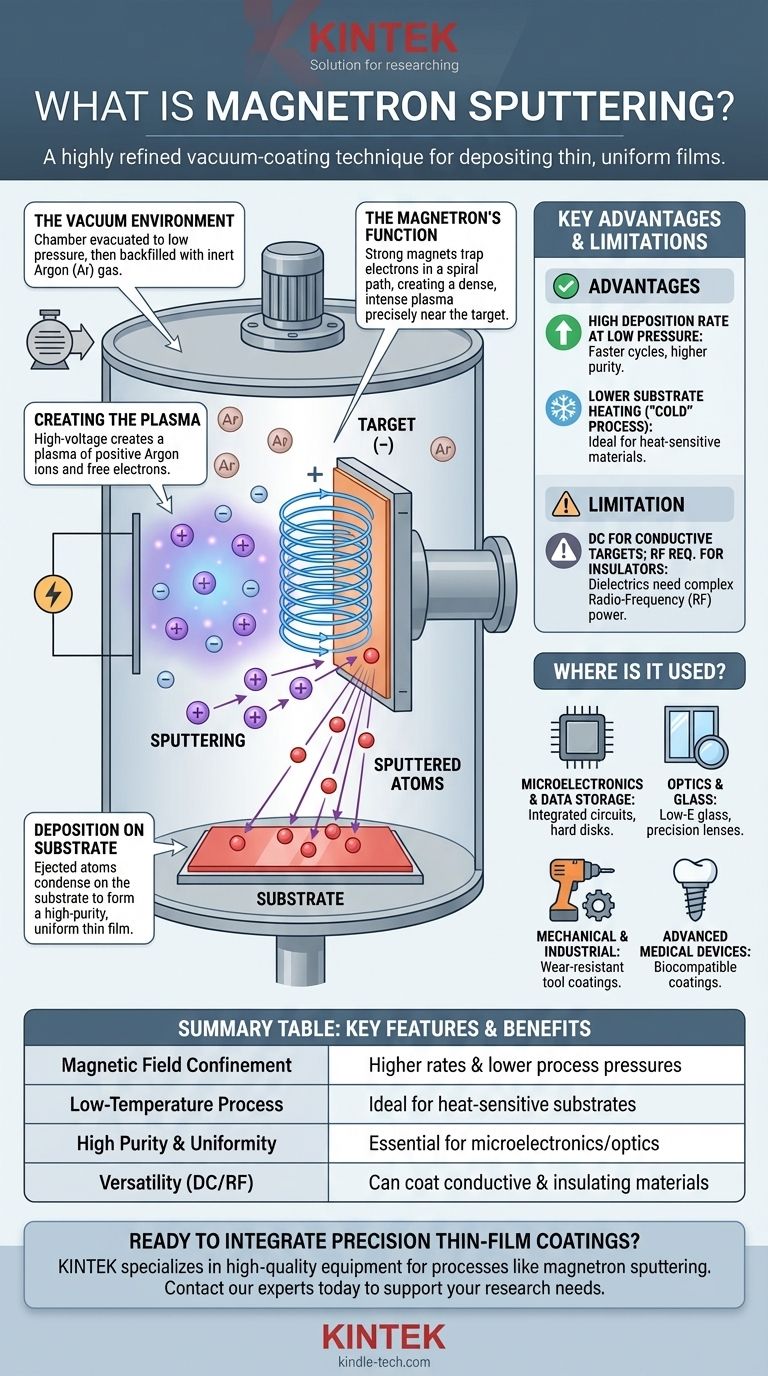

マグネトロンスパッタリングの仕組み:段階的な内訳

この方法がこれほど広く使用されている理由を理解するには、その主要な動作ステップに分解するのが最善です。プロセス全体は密閉された真空チャンバー内で行われます。

真空環境:舞台設定

まず、チャンバーは非常に低い圧力まで排気されます。その後、少量の管理された量の不活性ガス、最も一般的にはアルゴン(Ar)が再充填されます。この清浄で低圧の環境により、スパッタされた原子がターゲットから基板へ、望ましくない空気分子と衝突することなく移動できるようになります。

プラズマの生成:電気エネルギーの役割

2つの電極間に高電圧電源が印加されます。堆積させる材料、すなわちターゲットは、負の電極(カソード)になります。

この強い電場がチャンバーにエネルギーを与え、アルゴンガス原子から電子を剥ぎ取ります。このイオン化と呼ばれるプロセスにより、正のアルゴンイオンと遊離電子の輝く混合物、すなわちプラズマが生成されます。

マグネトロンの決定的な機能:爆撃の集中

これはプロセスを定義する重要なステップです。一連の強力な永久磁石、すなわちマグネトロンがターゲットの背後に配置されます。

この磁場は遊離電子を閉じ込め、それらをターゲット表面の真前でらせん状の経路に強制します。この電子トラップは、アルゴンガス原子との衝突確率を劇的に増加させ、最も必要な場所に、より高密度でより強度の高いプラズマを生成します。

スパッタリングと成膜:ターゲットから基板へ

この高密度プラズマ中の正に帯電したアルゴンイオンは、電場によって加速され、負に帯電したターゲットに大きな力で衝突します。

各衝突は、ターゲット材料から1つ以上の原子を叩き出す(「スパッタ」する)のに十分なエネルギーを持っています。これらの放出された原子は中性であり、磁場や電場の影響を受けません。それらはまっすぐ進み、基板(コーティングされる部品)に衝突するまで移動し、そこで凝縮して高純度で均一な薄膜を形成します。

トレードオフと利点の理解

マグネトロンスパッタリングが偶然使用されているわけではありません。その特定の特性は大きな利点をもたらしますが、いくつかの制限も存在します。

主な利点:低圧での高い成膜速度

マグネトロンによるプラズマ生成の効率により、単純なスパッタリングと比較して、はるかに高い成膜速度と低いガス圧でプロセスを実行できます。これは、より速い生産サイクルとより高純度の膜につながります。

主な利点:基板の加熱が少ない

プラズマがターゲットの近くに効果的に閉じ込められるため、基板を爆撃する迷走エネルギーが少なくなります。これにより、マグネトロンスパッタリングは「非熱的」または「コールド」プロセスとなり、プラスチック、ポリマー、複雑な電子デバイスなどの熱に敏感な材料を損傷することなくコーティングするのに理想的です。

DCスパッタリングとRFスパッタリングの制限

最も一般的な形態であるDCマグネトロンスパッタリングは、直流電源を使用します。これは、金属などの電気伝導性ターゲットに対して非常にうまく機能します。

しかし、ターゲット材料が電気絶縁体(セラミックなどの誘電体)である場合、表面に正電荷が蓄積し、正のアルゴンイオンを反発させてスパッタリングプロセスをすぐに消滅させてしまいます。これらの材料には、高周波(RF)電源を使用するより複雑な方法が必要です。

マグネトロンスパッタリングはどこで使用されていますか?

マグネトロンスパッタリングの精度、純度、汎用性により、多くの先端産業の基盤技術となっています。

マイクロエレクトロニクスおよびデータストレージにおいて

半導体産業は、集積回路の配線を形成する薄い金属層を堆積させるために、この方法に大きく依存しています。また、コンピューターハードディスクの製造における基礎技術でもありました。

光学およびガラスにおいて

レンズ、ミラー、フィルターの高性能光学コーティングは、マグネトロンスパッタリングによって適用されることがよくあります。また、熱放射を反射する透明な金属コーティングが施された、エネルギー効率の高い窓のための現代の低放射率(Low-E)ガラスを製造する主要な方法でもあります。

機械的および産業用途において

超硬質で耐摩耗性のコーティング(窒化チタンなど)が切削工具、ドリル、エンジン部品にスパッタリングされ、それらの寿命が劇的に延長されます。自己潤滑膜を適用して、可動部品の摩擦を低減することもできます。

先端医療機器において

純粋で高密度で生体適合性のあるコーティングを作成できることは、医療において極めて重要です。このプロセスは、歯科用および整形外科用インプラントのコーティング、デバイスへの拒絶反応防止層の適用、血管形成術用コンポーネントの製造に使用されます。

あなたのプロジェクトへの適用方法

成膜技術の選択は、最終膜に要求される特性に完全に依存します。

- 主な焦点がハイパフォーマンスエレクトロニクスである場合:マグネトロンスパッタリングは、下層コンポーネントを損傷することなく複雑な集積回路を作成するために必要な精度と低温成膜を提供します。

- 主な焦点が高度な光学コーティングである場合:この方法は、高品質のフィルター、ミラー、機能性ガラスの製造に不可欠な、膜の厚さと均一性に対する優れた制御を提供します。

- 主な焦点が耐久性のある機械的表面である場合:これは、工具や産業部品の性能向上のために、硬質で耐摩耗性のある膜、または低摩擦膜を適用するための業界標準です。

- 主な焦点が生体適合性のある医療インプラントである場合:このプロセスは、人体内での使用を目的としたデバイスの安全性と性能を向上させる、純粋で高密度のコーティングを作成します。

結局のところ、マグネトロンスパッタリングは、原子スケールでの制御において比類のないレベルを提供し、現代のハイテク製造に不可欠なツールとなっています。

要約表:

| 主な特徴 | 利点 |

|---|---|

| 磁場による閉じ込め | より高い成膜速度とより低いプロセス圧力 |

| 低温プロセス | プラスチックなどの熱に敏感な基板に最適 |

| 高純度と均一性 | マイクロエレクトロニクスおよび光学コーティングに不可欠 |

| 汎用性(DC/RF) | 導電性材料と絶縁性材料の両方をコーティング可能 |

精密な薄膜コーティングを研究室のワークフローに統合する準備はできましたか? KINTEKは、マグネトロンスパッタリングなどの高度な成膜プロセス向けに高品質のラボ機器と消耗品を提供することを専門としています。マイクロエレクトロニクス、光学部品、医療機器を開発しているかどうかにかかわらず、当社のソリューションは、お客様の研究が要求する純度と均一性を保証します。当社の専門家に今すぐご連絡いただき、お客様の研究室の特定のニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉