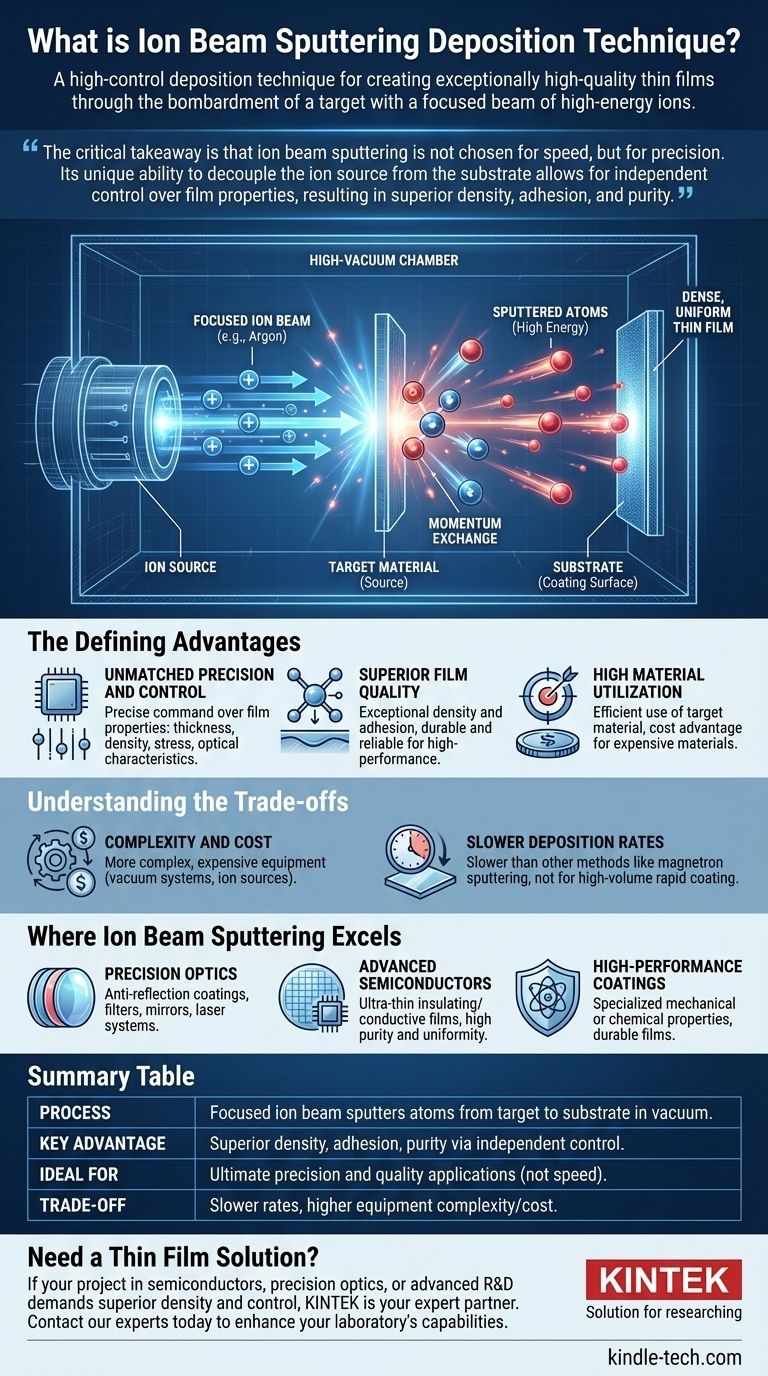

その核心において、イオンビームスパッタリングは、極めて高品質な薄膜を作成するために使用される、高度に制御された成膜技術です。このプロセスでは、通常アルゴンなどの不活性ガスから得られる高エネルギーイオンの集束ビームを使用して、ターゲット材料を衝突させます。この衝突により、ターゲットから原子が叩き出され(スパッタされ)、それらが基板上に移動して堆積し、高密度で均一な膜を形成します。

重要な点は、イオンビームスパッタリングは速度のためではなく、精度のために選ばれるということです。イオン源と基板を分離できる独自の能力により、膜特性(密着性、純度など)を独立して制御でき、他の手法では達成が難しい優れた特性が得られます。

イオンビームスパッタリングの仕組み

イオンビームスパッタリングの有効性は、高真空チャンバー内で行われる、体系的かつ高エネルギーなプロセスにあります。

イオン源と真空チャンバー

プロセス全体は、汚染物質を除去するために高真空環境を作り出すことから始まります。不活性ガス(最も一般的にはアルゴン)が、別のイオン源に導入されます。

このイオン源は、次に電場を使用してアルゴン原子から電子を引き抜き、正荷電イオンの流れを生成します。

ターゲットの衝突

このイオンの流れは加速され、ターゲットと呼ばれるソース材料に照射される高エネルギービームに集束されます。

イオンがターゲットに衝突すると、運動量交換のプロセスを通じて運動エネルギーが伝達されます。これは、ビリヤードのキューボールが他のボールに衝突するのに似ていますが、原子スケールで行われます。

基板への堆積

このエネルギー伝達は、ターゲット材料から原子を叩き出すのに十分な力があります。放出されたこれらの原子は、標準的な蒸着技術の粒子の約100倍である、約10 eV程度の、かなり高いエネルギーを持っています。

これらの高エネルギー粒子は真空を通過し、基板(コーティングされる材料)に衝突します。その高いエネルギーにより、表面上でわずかに移動し、高密度で密着性が高く、欠陥のない膜を形成するための最適な位置を見つけることができます。

この技術の決定的な利点

イオン源、ターゲット、基板の分離が、この手法を従来のスパッタリング技術よりも際立たせる独自の利点をもたらします。

比類のない精度と制御

イオンビームのエネルギー、角度、電流を基板から独立して制御できるため、エンジニアは膜の特性(厚さ、密度、応力、さらには光学特性)を正確に制御できます。

優れた膜品質

スパッタされた粒子の高エネルギーにより、基板への密着性が高く、密度に優れた膜が得られます。これにより、高性能アプリケーションでの耐久性と信頼性が向上します。

高い材料利用率

イオンビームの集束された性質により、ターゲット材料を非常に効率的に使用できるため、高価または特殊な材料を扱う場合に大きなコスト上の利点となります。

トレードオフの理解

強力ではありますが、イオンビームスパッタリングは万能の解決策ではありません。主なトレードオフは、複雑さと速度です。

精度のコスト

イオンビームスパッタリングに必要な装置は、より単純な成膜方法に比べて複雑で高価です。これには、高真空システムと高度なイオン源が含まれます。

遅い成膜速度

プロセスの体系的で高度に制御された性質により、通常、マグネトロンスパッタリングなどの技術と比較して成膜速度が遅くなります。これは、大容量で高速なコーティングが主な目的であるアプリケーションには適していません。

イオンビームスパッタリングが優れている分野

この技術は、膜の性能と精度が譲れないアプリケーションのために予約されています。

精密光学

イオンビームスパッタリングは、レンズやレーザーシステム用の多層反射防止コーティング、フィルター、ミラーを作成するために不可欠です。各層の厚さと屈折率に対する正確な制御が不可欠です。

先端半導体

半導体製造において、デバイス性能のために純度と均一性が最も重要となる超薄絶縁膜または導電膜の堆積に使用されます。

高性能コーティング

この技術は、耐久性のある窒化物膜や、ジャイロスコープなどの敏感なデバイス用のコーティングなど、特定の機械的または化学的特性を持つ特殊な膜を作成するためにも使用されます。

目標に合わせた適切な選択

適切な成膜技術の選択は、その手法の強みをプロジェクトの主な目的に合わせる必要があります。

- 究極の膜品質と密度が主な焦点である場合: 空隙をなくし、強力な密着性を保証する高粒子エネルギーにより、イオンビームスパッタリングが優れた選択肢となります。

- 複雑な層に対する正確な制御が主な焦点である場合: この技術の成膜パラメータに対する独立した制御は、先端的な光学部品や電子部品に最適です。

- 大容量のスループットと低コストが主な焦点である場合: マグネトロンスパッタリングなどの複雑性の低い手法の方が、より実用的で経済的な解決策となる可能性が高いです。

結局のところ、イオンビームスパッタリングを選択することは、他の手法では再現できないレベルの品質と精度を実現するための投資となります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | 集束されたイオンビームがターゲットから原子をスパッタし、真空中で基板上に薄膜を堆積させる。 |

| 主な利点 | イオン源と基板の独立した制御により、優れた膜密度、密着性、純度が得られる。 |

| 理想的な用途 | 高速性よりも究極の精度と品質が要求されるアプリケーション。 |

| トレードオフ | 成膜速度が遅く、装置の複雑性とコストが高い。 |

比類のない精度を持つ薄膜ソリューションをお探しですか?

半導体、精密光学、先端R&Dにおけるプロジェクトで、イオンビームスパッタリングの優れた密度と制御が要求される場合、KINTEKが専門的なパートナーとなります。私たちは、完璧な結果を達成するために必要な高性能ラボ機器と消耗品の提供を専門としています。

当社のソリューションがお客様のラボの能力をどのように向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 三次元電磁ふるい分け装置

よくある質問

- 化学気相成長法(CVD)の欠点は何ですか?高コスト、安全上のリスク、材料の制約

- 薄膜の効果とは?先進コーティングで材料表面を変革する

- フローティング触媒化学気相成長法(FCCVD)とは何ですか?ナノマテリアル生産のスケーラビリティを解き放つ

- ナノ薄膜の作製に用いられる2つの技術とは?PVDとCVD法のガイド

- スパッタリングで成膜する際に真空が必要なのはなぜですか?純度とプロセス効率の確保

- 化学気相成長(CVD)の原理とは何ですか?高純度薄膜成膜の力を解き放つ

- グラフェンの化学気相成長(CVD)プロセスとは何ですか?スケーラブルな合成へのガイド

- ALDはCVDより優れているのはなぜですか?薄膜堆積における精度と速度