本質的に、誘導ろう付けは、特に大量生産において、速度、精度、高い再現性が要求される製造用途に使用されます。これは、炭化タングステン切削チップを鋼製工具軸に接合するなど、自動車、HVAC、電気機械産業の部品に対して、制御された方法で強固でクリーンな接合部を作るのに優れています。

金属を接合する方法は数多くありますが、誘導ろう付けは、局所的かつ迅速で、精密に制御可能な熱を提供するという点で際立っています。これにより、接合される対象物だけでなく、プロセスがどれだけ効率的かつ一貫して実行されなければならないかという点でも、好ましい選択肢となります。

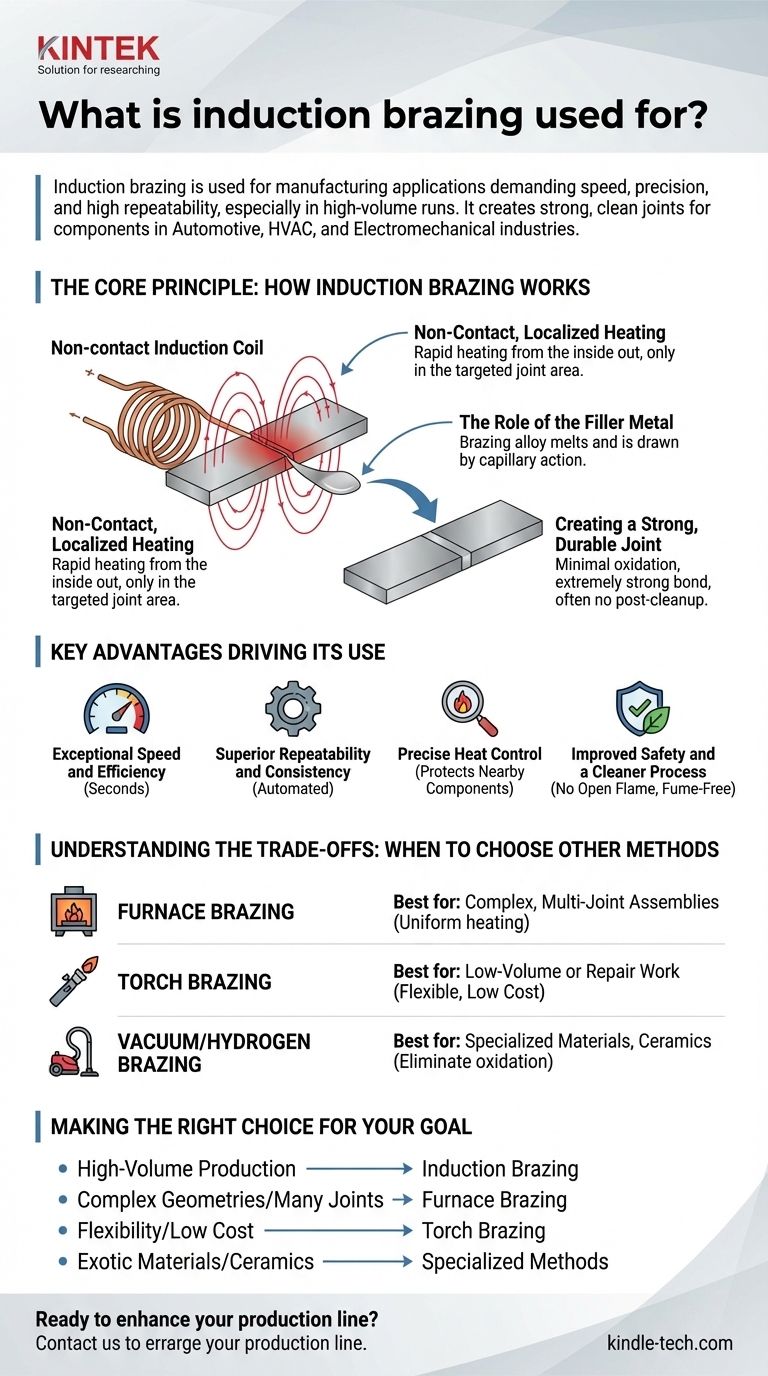

基本原理:誘導ろう付けの仕組み

特定の作業に誘導ろう付けが選ばれる理由を理解するには、まずその基本的な仕組みを理解する必要があります。これは、炎や炉による加熱とは大きく異なる、高度に制御されたプロセスです。

非接触・局所加熱

誘導コイルが、接合される部品の周囲に高周波磁場を発生させます。この磁場が金属部品内部に直接電流を誘導し、部品を内側から急速に加熱します。

重要なのは、熱が接合部の近くの対象領域のみで発生し、アセンブリの他の部分には影響を与えないことです。

フィラーメタル(ろう材)の役割

母材よりも融点の低いろう合金、すなわちフィラーメタルが接合部に配置されます。誘導プロセスによって母材が加熱されると、その熱がフィラーに伝わり、フィラーが溶融します。

溶融したフィラーは毛細管現象によって密着した2つの部品間の隙間に引き込まれ、冷却時に完全な冶金学的結合を形成します。

強固で耐久性のある接合部の作成

加熱が非常に迅速かつ正確であるため、母材の酸化や変形は最小限に抑えられます。その結果、ろう付け後のクリーニングを必要としない、非常に強固でクリーンで耐久性のある接合部が得られます。

採用を後押しする主な利点

メーカーは理由もなくプロセスを選択するわけではありません。誘導ろう付けの採用は、現代の生産環境にとって極めて重要ないくつかの主要な利点によって推進されています。

卓越した速度と効率

加熱プロセスは信じられないほど速く、数秒しかかからないことがよくあります。これにより、サイクル時間が重要な要素となる自動化された大量生産ラインへの統合に最適です。

優れた再現性と一貫性

パラメーター(電力、時間、コイル位置)が設定されると、誘導ろう付け装置は毎回まったく同じ結果を生み出します。これにより、手動の方法では達成が困難な、数千個の部品にわたる均一な品質が保証されます。

精密な熱制御

非常に特定の領域を加熱できることは大きな利点です。これにより、シール、電子部品、または以前にろう付けされた他の接合部などの近くの敏感な部品への熱損傷を防ぎ、部品の反りを最小限に抑えます。

安全性とプロセスのクリーンさの向上

トーチろう付けとは異なり、誘導加熱には裸火を伴いません。これにより、作業現場の安全性が大幅に向上し、よりクリーンでヒュームのない環境が作られます。

トレードオフの理解:他の方法を選択すべき時

誘導ろう付けは強力なツールですが、すべての接合作業の解決策ではありません。ある分野での強みは、他の分野での限界を生み出します。

複雑な多接合アセンブリの場合:炉ろう付け

アセンブリに多くの接合部、複雑な形状、または誘導コイルでアクセスできない接合部がある場合、炉ろう付けの方が適しています。アセンブリ全体を制御雰囲気の炉に入れることで、すべての接合部が同時に均一に加熱されることが保証されます。これは熱交換器や一部の航空宇宙部品で一般的です。

少量生産や修理作業の場合:トーチろう付け

誘導ろう付けのセットアップには専用の機械とカスタム製造されたコイルが必要であり、かなりの初期投資となります。単発の作業、プロトタイピング、または現場修理の場合、手動のトーチろう付けの柔軟性と低コストの方がはるかに実用的です。

特殊材料の場合:真空ろう付けまたは水素ろう付け

反応性金属の接合や金属とセラミックスの接合の場合、酸化を完全に排除する必要があります。水素ろう付けや真空ろう付けなどの特殊なプロセスは、X線管などのデバイスの医療、研究、ハイエンド電子機器分野で一般的なこれらの用途に使用されます。

目標に合った正しい選択をする

適切なろう付け方法の選択は、戦略的なエンジニアリング上の決定です。選択を導くために、あなたの主な目標を使用してください。

- 主な焦点が大量生産である場合: 誘導ろう付けは、その比類のない速度、自動化の可能性、再現性により、明確な選択肢です。

- 主な焦点が複雑な形状や多数の接合部である場合: アセンブリ全体にわたる均一な加熱を保証するために、炉ろう付けを検討してください。

- 主な焦点が柔軟性と初期費用の低さである場合: トーチろう付けは、単発の作業、プロトタイピング、または修理にとって最も実用的な解決策です。

- 主な焦点がエキゾチックな材料やセラミックスの接合である場合: 厳格な雰囲気要件を満たすためには、水素ろう付けや真空ろう付けなどの特殊な方法が必要です。

結局のところ、適切なろう付け方法の選択は、材料、生産量、接合部の設計という特定の要求に基づいた決定となります。

要約表:

| 側面 | 誘導ろう付け | 最適用途 |

|---|---|---|

| 生産速度 | 非常に速い(数秒) | 大量生産ライン |

| 熱制御 | 高度に局所的 | 近くの敏感な部品の保護 |

| 一貫性 | 優れた再現性 | 自動化された均一な品質 |

| 接合部の強度 | 強固、クリーン、耐久性がある | 重要な自動車・工具部品 |

| 代替方法 | 炉ろう付け | 複数の接合部を持つ複雑なアセンブリ |

| 代替方法 | トーチろう付け | 少量生産、プロトタイピング、または修理作業 |

精密な高速ろう付けで生産ラインを強化する準備はできていますか?

KINTEKでは、現代の製造業の厳しいニーズを満たすための高度なラボ機器と消耗品の提供を専門としています。自動車、HVAC、電気機械製造のいずれの分野であっても、当社の専門知識が、より強固な接合部、高いスループット、一貫した品質の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様のろう付けプロセスを最適化し、効率を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用ダブルプレート加熱プレス金型

- 熱処理・焼結用600T真空誘導熱プレス炉

- ラボスケール真空誘導溶解炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン