スパッタリングは、本質的に、極めて高い精度で超薄膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスでは、プラズマからの高エネルギーイオンを利用して、ターゲットとして知られるソース材料から原子を物理的に叩き出します。叩き出された原子は真空を移動し、基板上に堆積して、徐々に均一なコーティングを形成します。

スパッタリングは、微視的な原子レベルのサンドブラスト処理として理解するのが最適です。表面を侵食するために砂を使用する代わりに、イオンを使用して材料から個々の原子を削り取り、それを別の表面に再堆積させて、新しく高度に制御された薄膜を形成します。

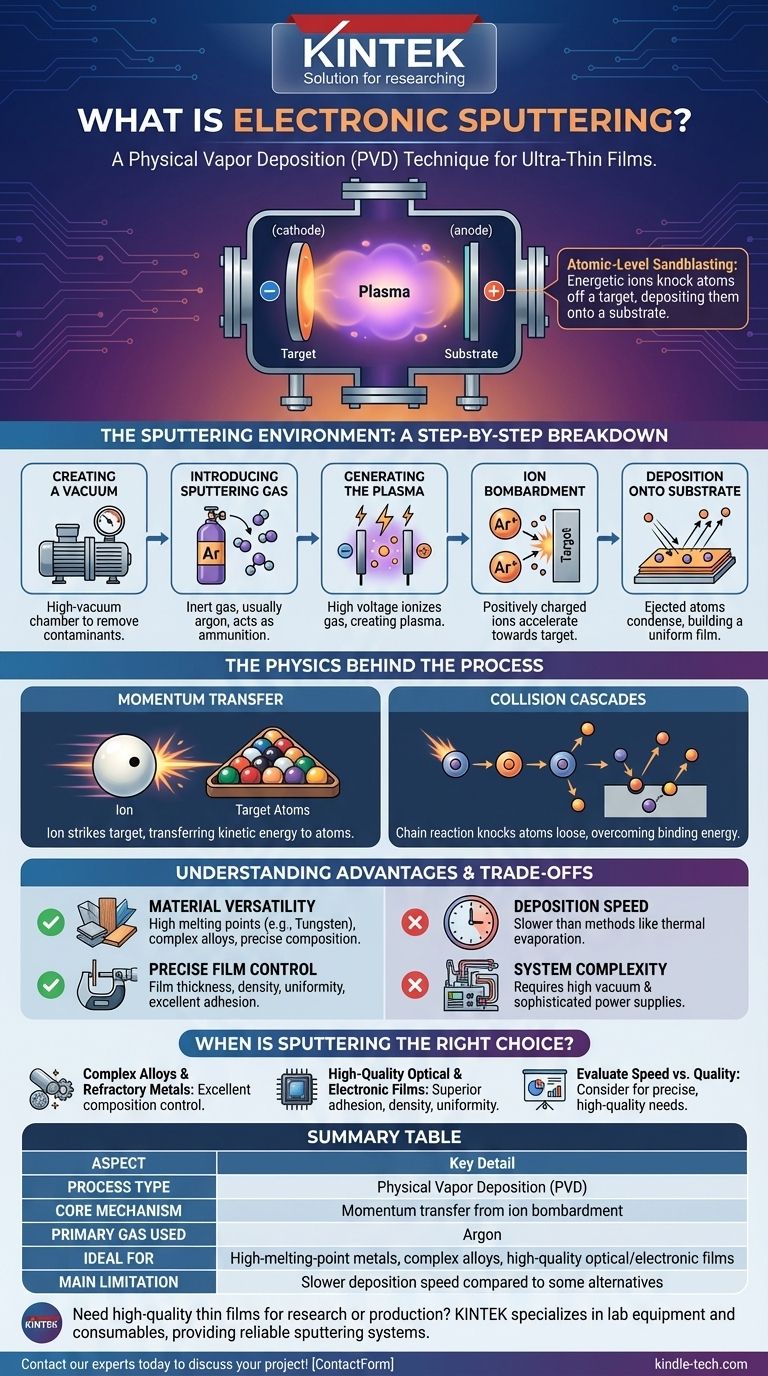

スパッタリング環境:ステップバイステップの内訳

スパッタリングの仕組みを理解するためには、成膜チャンバー内で起こる制御された環境と一連のイベントを視覚化することが不可欠です。

ステップ1:真空の作成

プロセス全体は高真空チャンバー内で行われます。これにより、スパッタされた原子と反応したり、基板への経路を妨害したりする可能性のある空気やその他の汚染物質が除去されます。

ステップ2:スパッタリングガスの導入

少量の制御された不活性ガス、最も一般的にはアルゴンがチャンバーに導入されます。このガスは最終的な膜の一部ではなく、単にプロセスの「弾薬」として機能します。

ステップ3:プラズマの生成

チャンバー内に強い電場が印加され、ソース材料(ターゲット)が負のカソードとして機能し、コーティングされる物体(基板)がしばしば正のアノードとして機能します。この高電圧によりアルゴンガスがイオン化され、原子から電子が剥ぎ取られ、プラズマと呼ばれる光る帯電ガスが生成されます。

ステップ4:イオンの衝突

正電荷を帯びたアルゴンイオンは電場によって強力に加速され、高速度で負に帯電したターゲット材料に衝突します。

ステップ5:基板への堆積

これらの衝突の力は、ターゲット表面から原子を叩き出すのに十分です。これらの放出された原子は真空チャンバーを通過し、基板上に到達して凝縮し、層を重ねて薄膜を形成します。

プロセスの背後にある物理学

スパッタリングは、化学反応ではなく、物理学の基本原理によって支配されており、これがその多様性と精度の鍵となります。

運動量伝達

中心的なメカニズムは運動量伝達です。高エネルギーのアルゴンイオンがターゲットに衝突すると、ビリヤードボールのラックにキューボールが衝突するのと同じように、その運動エネルギーをターゲット材料内の原子に伝達します。

衝突カスケード

単一のイオン衝突は、ターゲットの原子構造内で連鎖反応、すなわち衝突カスケードを引き起こします。原子が他の原子に叩き出され、エネルギーが材料の深部に伝達されます。

表面結合エネルギーの克服

原子がターゲットから放出されるためには、衝突カスケードから受け取るエネルギーが、原子をバルク材料に保持している力である表面結合エネルギーよりも大きくなければなりません。エネルギーが十分であれば、原子は「スパッタリング」されて放出されます。

利点とトレードオフの理解

他のすべての技術プロセスと同様に、スパッタリングには特定の用途に適した明確な強みと弱みがあります。

利点:材料の多様性

スパッタリングは、非常に高い融点を持つ材料(タングステンやタンタルなど)や複雑な合金の成膜に非常に効果的です。物理的なプロセスであるため、蒸着法では困難または不可能な、ターゲット材料と正確な組成を保持する合金膜を成膜できます。

利点:正確な膜制御

この技術は、膜の厚さ、密度、均一性に対して正確な制御を提供します。到着する原子の運動エネルギーが高いため、結果として得られる膜は通常、基板に対して優れた密着性を示します。

制限:成膜速度

スパッタリングは、熱蒸着などの他の技術と比較して、一般的に成膜速度が遅いプロセスです。これにより、非常に厚い膜や高いスループットを必要とする用途では、コスト効率が低下する可能性があります。

制限:システムの複雑さ

スパッタリングシステムは、プラズマを生成および維持するために高真空環境と洗練された電源を必要とします。これにより、装置は一部の代替コーティング方法よりも複雑で高価になります。

スパッタリングが適切な選択肢となるのはいつか?

成膜方法の選択は、最終製品に要求される材料特性と性能に完全に依存します。

- 複雑な合金や難溶性金属の成膜が主な焦点である場合:スパッタリングは、膜の化学組成に対する優れた制御を提供し、ソース材料と一致することを保証します。

- 高品質の光学膜または電子膜の作成が主な焦点である場合:このプロセスは、マイクロエレクトロニクスや光学の性能に不可欠な、優れた密着性、密度、均一性を提供します。

- シンプルで高速な金属コーティングが主な焦点である場合:熱蒸着などのより高速な方法と比較検討し、速度と最終的な膜品質のトレードオフを評価することを検討するかもしれません。

結局のところ、スパッタリングは、半導体チップから高度な光学レンズに至るまで、数え切れないほどの現代のデバイスの製造を可能にする基盤技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 中心的なメカニズム | イオン衝突による運動量伝達 |

| 使用される主要ガス | アルゴン |

| 理想的な用途 | 高融点金属、複雑な合金、高品質の光学/電子膜 |

| 主な制限 | 一部の代替手段と比較して成膜速度が遅い |

研究または生産のために高品質の薄膜成膜が必要ですか? KINTEKは、ラボ機器および消耗品の専門サプライヤーであり、お客様の特定のラボニーズを満たす信頼性の高いスパッタリングシステムと専門的なサポートを提供します。最も要求の厳しいアプリケーション向けに、正確で均一なコーティングを実現します。プロジェクトについてご相談いただくには、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート