簡単に言えば、電子塗装、またはEコートは、電流を利用して金属表面に塗料のような層を適用する仕上げプロセスです。元々は自動車産業向けに開発されましたが、電気を通すことができるすべての金属部品(鋼、アルミニウム、亜鉛など)に対して、非常に均一で耐久性があり、耐食性のある仕上げを提供する能力で高く評価されています。

Eコートは、基本的な製造上の課題、すなわち、複雑なエッジや内部の空洞を含む金属部品を完全に保護する方法を解決します。これは、電気を使用して塗料粒子を金属表面に引き付けることにより、例外的に均一で弾力性のある保護層をもたらします。

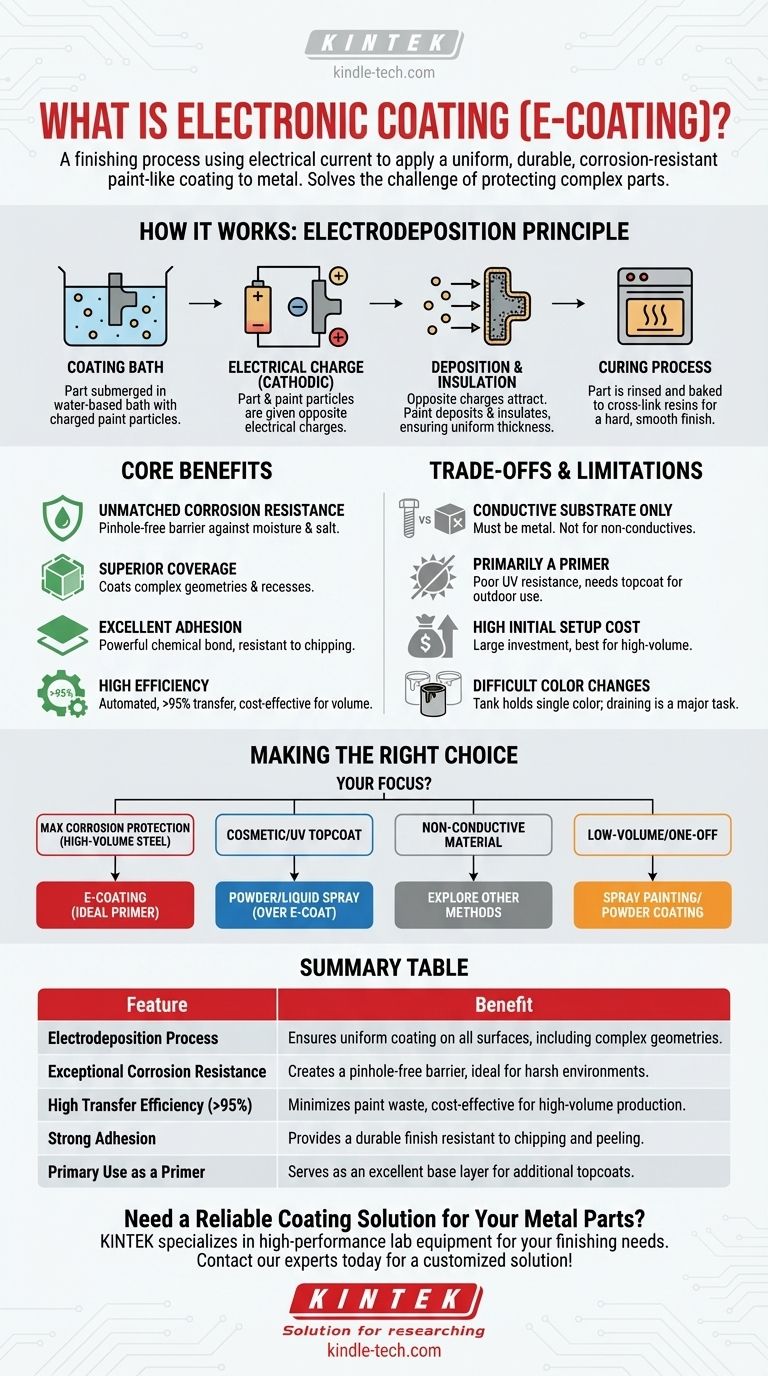

電子塗装の仕組み:電気泳動の原理

Eコートプロセスは、従来の吹き付け塗装とは根本的に異なります。これは電気めっきに似ていますが、塗料粒子が水性溶液中に懸濁している点が異なります。

コーティング槽

プロセスは、Eコート液を含む大きなタンクから始まります。この液は、脱イオン水、塗料固形分(通常はエポキシまたはアクリル)、および少量の溶剤で構成されています。塗料粒子には電荷が与えられます。

電荷

塗装される金属部品はタンクに浸され、電極に接続され、反対の電荷が与えられます。最新のシステムでは、部品は通常カソード(負電荷)であり、塗料粒子は正であるため、これは陰極電気泳動と呼ばれる方法です。

堆積と絶縁

反対の電荷は引き合うため、塗料粒子は水中を移動し、部品のすべての導電性表面に堆積します。コーティングが蓄積するにつれて、表面が絶縁され、電流が残りの未塗装領域を見つけるように強制されます。この「自己制限」効果により、中空部分や鋭いエッジの内部でさえ、完全に均一な厚さが保証されます。

硬化プロセス

所定の時間後、部品はタンクから取り出されます。その後、余分な塗料粒子を取り除くためにすすがれ、工業用オーブンで焼成されます。この硬化プロセスにより、ポリマー樹脂が架橋され、堆積した膜が硬く、耐久性があり、滑らかな仕上げに変化します。

Eコートプロセスの主な利点

メーカーは、他の方法ではなかなか達成できない一連の高性能な利点のためにEコートを選択します。

比類のない耐食性

Eコートの主な利点は、腐食に対する優れた保護能力です。形成される連続的でピンホール(微細な穴)のない膜は、湿気や塩に対する強固なバリアを提供するため、自動車の車体やシャシー部品の標準となっています。

優れた被覆と均一性

プロセスが電流によって駆動されるため、コーティングは部品のすべてのくぼみや角に「引き寄せ」られます。これにより、スプレー塗装の「視線」の制約がなくなり、複雑な形状が完全に保護されることが保証されます。

優れた密着性

Eコートは金属基材と強力な化学結合を形成します。これにより、他の多くのコーティングタイプと比較して、欠け、剥がれ、または剥離に対する耐性が非常に高い、優れた密着性が得られます。

高い効率と費用対効果

このプロセスは高度に自動化されており、移送効率は95%を超えます。これは、塗料の無駄が非常に少ないことを意味します。大量生産の場合、Eコートは非常に経済的な仕上げの選択肢となります。

トレードオフと制限の理解

Eコートは強力ですが、万能の解決策ではありません。その特殊な性質には重要な制限があります。

導電性基材が必要

最も基本的な要件は、部品が導電性の金属でできている必要があることです。Eコートはプラスチック、木材、複合材料、その他の非導電性材料に直接使用することはできません。

主にプライマーとして使用される

ほとんどのEコートの配合、特に一般的なエポキシベースのものは、UV耐性が低いです。長時間の太陽光にさらされるとチョーキング(白亜化)し、劣化します。このため、Eコートは、UV耐性の高い塗料やパウダーコートで上塗りされる、世界クラスのプライマーとして使用されることが最も一般的です。

高い初期セットアップコスト

Eコートのインフラストラクチャ(大型の浸漬タンク、整流器、硬化オーブンなど)は、かなりの設備投資となります。これにより、このプロセスは専用の大量生産ラインに最も適しています。

色の変更の難しさ

Eコートタンクには、通常黒色である単一の色が数千ガロン入ります。色を変更するためにタンクを排出し、洗浄し、再充填するのは大掛かりな作業です。したがって、施設で提供される色のオプションはめったに一つか二つを超えません。

用途に応じた適切な選択

適切なコーティングの選択は、プロジェクトの材料、量、および性能要件に完全に依存します。

- 大量の鋼部品の最大の耐食性が主な焦点である場合: Eコートは議論の余地のない業界標準であり、特にプライマーとして最初に検討すべきです。

- UV耐性や多くの色の化粧用トップコートが主な焦点である場合: Eコートプライマーの上、または単独のプロセスとして、パウダーコーティングや液体スプレー塗装を検討してください。

- プラスチックや木材などの非導電性材料のコーティングが主な焦点である場合: Eコートは実行可能な選択肢ではありません。他の仕上げ方法を検討する必要があります。

- 少量または一点物のプロジェクトが主な焦点である場合: Eコートの高いセットアップコストと複雑さにより、スプレー塗装やパウダーコーティングなどのプロセスの方がはるかに実用的です。

結局のところ、Eコートは数百万の製品の基礎となる保護層として機能し、最も重要な場所で性能を発揮します。

要約表:

| 特徴 | 利点 |

|---|---|

| 電気泳動プロセス | 複雑な形状や内部の空洞を含むすべての表面に均一なコーティングを保証します。 |

| 卓越した耐食性 | ピンホール(微細な穴)のないバリアを形成し、過酷な環境に最適です。 |

| 高い移送効率(95%超) | 塗料の無駄を最小限に抑え、大量生産において費用対効果が高くなります。 |

| 強力な密着性 | 欠けや剥がれに強い耐久性のある仕上げを提供します。 |

| 主にプライマーとしての使用 | 追加のトップコート(例:パウダーコーティング)の優れたベース層として機能します。 |

金属部品の信頼できるコーティングソリューションが必要ですか?

KINTEKでは、お客様の仕上げニーズに合わせた高性能なラボ機器と消耗品の提供を専門としています。自動車、航空宇宙、または産業製造業のいずれに従事していても、当社の専門知識が、耐久性があり耐食性のある結果を達成することを保証します。

コーティングプロセスの最適化をお手伝いします—今すぐ専門家にご連絡いただき、カスタマイズされたソリューションをご相談ください!

ビジュアルガイド

関連製品

- 電気化学用途向け回転白金ディスク電極

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- NRR、ORR、CO2RR研究用のカスタマイズ可能なCO2削減フローセル

- 有機物用蒸発皿

- 水電解用二酸化イリジウム IrO2