「電子コーティング」は標準的な業界用語ではありませんが、ほぼ間違いなくEコーティングを指しています。これは電着塗装または電気泳動堆積とも呼ばれます。このプロセスでは、電流を使用して導電性表面に水性溶液から塗料のようなコーティングを堆積させ、非常に均一で耐腐食性の層を形成します。

あなたが遭遇した用語は、おそらくEコーティングを意味しています。これは、塗料の精密電気めっきのように機能する高性能な工業プロセスです。電気的な電荷を利用して、金属部品のあらゆる角や隙間に完全に均一な保護膜が施されるようにします。

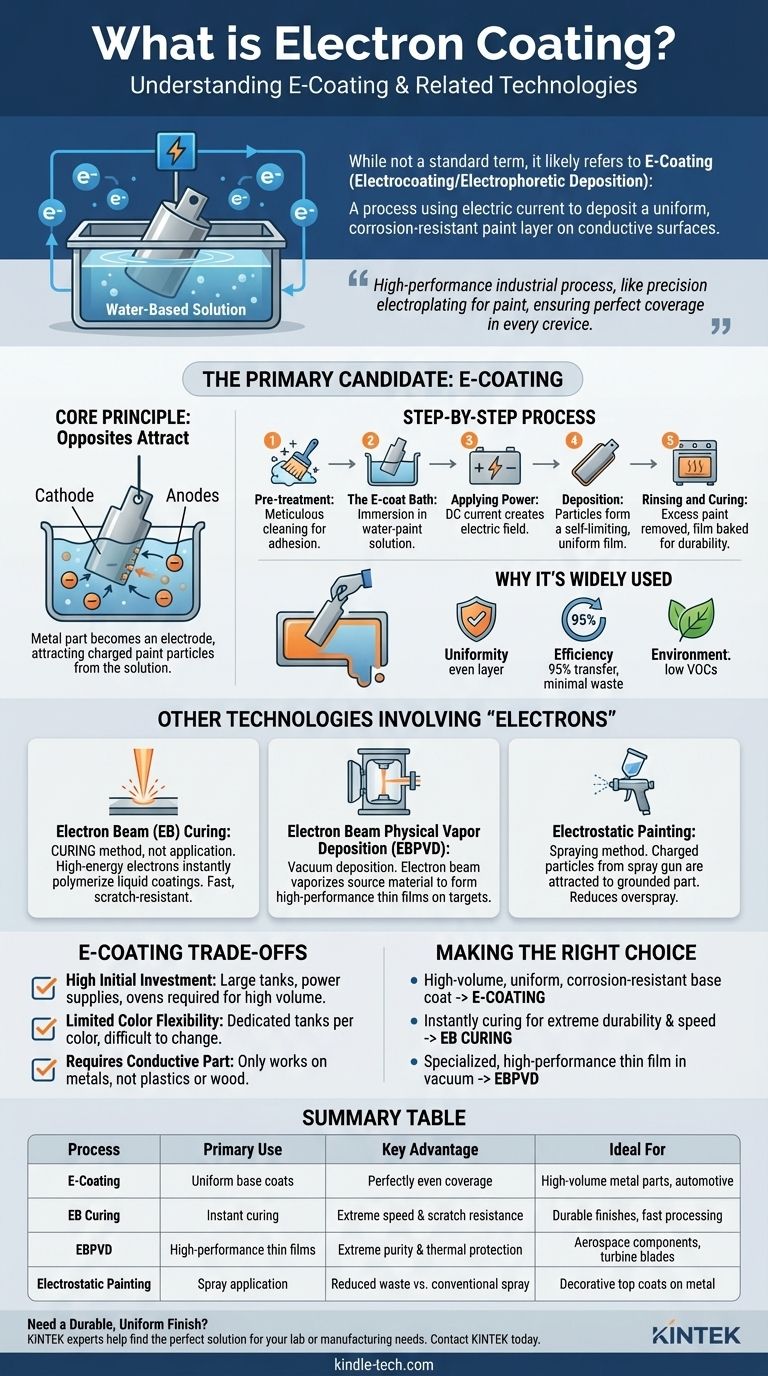

主要な候補:Eコーティングの理解

Eコーティングは、特に自動車産業において、比類のない一貫性で堅牢な下地塗装を施す能力があるため、現代の製造業の要石となっています。これは浸漬プロセスとして理解するのが最適です。

核心原理

Eコーティングの核心は、「異性は引き合う」という原理を利用しています。コーティングされる金属部品は、水中に懸濁された帯電した塗料粒子を含む浴槽に浸されます。電圧が印加され、部品が電極になります。

この電界により、帯電した塗料粒子が液体中を移動し、部品の表面に堆積します。

段階的なプロセス

- 前処理:部品は、油、錆、または汚染物質をすべて除去するために細心の注意を払って洗浄する必要があります。この多段階の化学プロセスは、適切な接着を確保するために重要です。

- Eコート浴:部品は電着塗料浴に浸されます。これは通常、脱イオン水が約80〜90%、塗料固形分が10〜20%です。

- 電力の印加:直流電流(DC)が印加されます。Eコートの種類に応じて、部品は陽極(アノード)になることもあれば、より一般的には陰極(カソード)になることもあり、後者の方が優れた耐食性を提供します。

- 堆積:帯電した塗料粒子が部品に引き寄せられ、滑らかで連続的な膜を形成します。この膜は部品を絶縁し始めるため、ある領域がコーティングされると電気抵抗が増加し、粒子はコーティングされていないむき出しの金属を探すように促されます。この「自己制限」作用により、複雑な形状や空洞の内側でも完全に均一な厚さが保証されます。

- すすぎと硬化:部品は浴槽から取り出され、余分な塗料を除去するためにすすがれます。その後、オーブンで焼成され、膜が硬く、耐久性があり、滑らかな仕上げに硬化します。

広く使用される理由

Eコーティングの主な利点は、その均一性と効率性です。このプロセスは、到達できるすべての導電性表面をコーティングするため、包括的な腐食保護を提供します。さらに、転写効率は非常に高く、しばしば95%を超え、廃棄物を最小限に抑え、低VOC(揮発性有機化合物)で環境に配慮した選択肢となります。

「電子」を含むその他の技術

「電子コーティング」という用語は、電子が中心的な役割を果たす他の高度な仕上げプロセスと混同されている可能性もあります。

電子ビーム(EB)硬化

これは塗布方法ではなく、硬化方法です。特殊なコーティングが施された後、高エネルギーの電子ビームで照射されます。このビームは、コーティングを瞬時に重合(硬化)させるエネルギーを提供し、熱なしで液体から固体に変化させます。その驚異的な速度と、非常に傷に強い表面を生成することで知られています。

電子ビーム物理蒸着(EBPVD)

これは高度に専門化された真空蒸着技術です。真空チャンバー内で、電子ビームがセラミックや金属のブロックなどのソース材料に照射され、それを蒸発させます。この蒸気はその後、ターゲットオブジェクト(ジェットエンジンのタービンブレードなど)に移動して凝縮し、非常に純粋で高性能な薄膜を形成します。これはしばしば熱保護のために使用されます。

静電塗装

これは一般的なスプレー方法であり、Eコーティングと混同されることがよくあります。ここでは、液体または粉末のコーティング粒子がスプレーガンから放出される際に静電電荷を与えられます。コーティングされる部品は接地されています。これにより、コーティング粒子を部品に引き寄せる電気的引力が生じ、従来のスプレーと比較してオーバースプレーと廃棄物を削減します。

Eコーティングのトレードオフを理解する

強力ではありますが、Eコーティングはすべての状況に適した解決策ではありません。その主な制限は、プロセスの性質に起因しています。

高い初期投資

Eコーティングプロセスには、大規模な浸漬槽、洗練された電源、前処理ステーション、および硬化炉が必要です。これは、大量生産に最も適した多額の設備投資を意味します。

限られた色の柔軟性

Eコート槽全体は単一の色専用です。色を変更することは、大規模で時間のかかる費用のかかる作業です。このため、Eコーティングは、黒や灰色のような中性色のプライマーを塗布するために最もよく使用され、その後装飾的なトップコートで覆われます。

導電性部品が必要

このプロセスは、動作するために完全に電気に依存しています。したがって、金属などの導電性材料にのみ使用できます。プラスチック、木材、またはその他の非導電性材料は、特別な、そしてしばしば非実用的な準備段階なしではEコーティングできません。

目標に合った適切な選択をする

正しい技術を参照していることを確認するために、最終目標を考慮してください。

- 金属部品の大量生産、均一で耐腐食性の下地塗装が主な焦点である場合:ほぼ間違いなくEコーティング(電着塗装)について話しています。

- 極端な耐久性と速度のために仕上げを瞬時に硬化させることが主な焦点である場合:おそらく電子ビーム(EB)硬化を考えているでしょう。

- 真空中で特殊な高性能薄膜を塗布することが主な焦点である場合:探しているプロセスは電子ビーム物理蒸着(EBPVD)です。

これらのプロセスを区別することで、特定の用途に耐久性のある高品質な仕上げを実現するために必要な技術を正確に特定できます。

概要表:

| プロセス | 主な用途 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| Eコーティング(電着塗装) | 均一な下地塗装の塗布 | 複雑な形状でも完全に均一な被覆 | 大量生産の金属部品、自動車用プライマー |

| 電子ビーム(EB)硬化 | コーティングの瞬間硬化 | 極めて高速で耐傷性 | 高速処理が必要な耐久性のある仕上げ |

| 電子ビームPVD(EBPVD) | 高性能薄膜の堆積 | 極めて高い純度と熱保護 | 航空宇宙部品、タービンブレード |

| 静電塗装 | 廃棄物を削減したスプレー塗布 | 従来のスプレーよりも高い転写効率 | 金属製品の装飾的なトップコート |

金属部品に耐久性のある均一な仕上げが必要ですか?

適切なコーティングプロセスを選択することは、性能と寿命にとって非常に重要です。KINTEKの専門家は、これらの高度な技術をナビゲートし、お客様のラボまたは製造ニーズに最適なソリューションを見つけるお手伝いをします。

当社は、仕上げおよびコーティング用途をサポートするための高品質なラボ機器と消耗品の供給を専門としています。耐食性のためのEコーティングを検討している場合でも、高度な堆積技術のための機器が必要な場合でも、当社のチームは適切なツールと専門知識を提供します。

適切な機器とサポートにより優れたコーティング結果を達成する方法について、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート