簡単に言うと、電子ビーム(e-beam)蒸着は、表面に非常に純粋な薄膜を作成するために使用される高精度なプロセスです。真空チャンバー内で集束された高エネルギーの電子ビームを使用して、ソース材料を気化させることで機能します。この蒸気はその後、ターゲットオブジェクト(基板として知られる)に移動して凝縮し、均一なコーティングを形成します。

電子ビーム蒸着は、固体材料を強力な電子ビームを使用して直接高純度の蒸気に変換する方法です。これにより、他の方法では気化が困難な材料から薄膜を精密に成膜することが可能になり、高度なエレクトロニクス、光学、材料科学において重要な技術となっています。

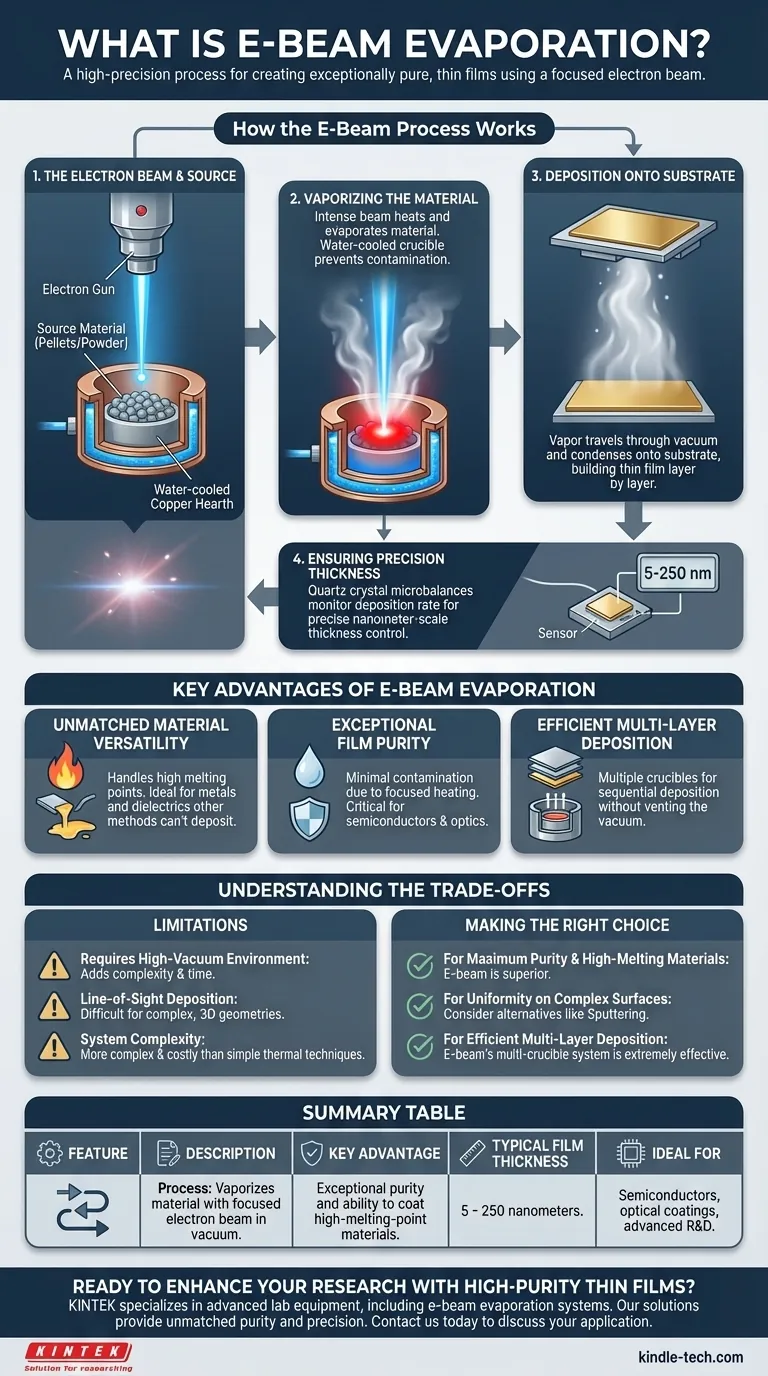

電子ビームプロセスの仕組み

電子ビーム蒸着プロセスは、最終的な膜の純度を確保するために、高真空環境下で行われる高度に制御された一連の操作です。

電子ビームとソース

電子ビームが生成され、ターゲット材料に向かって加速されます。この材料は、ペレットまたは粉末の形で、水冷式の銅製るつぼまたはハースに置かれます。

材料の気化

電子ビームからの強烈なエネルギーがソース材料に集中し、急速に加熱、融解、そして蒸気へと気化させます。重要な利点は、水冷式のるつぼ自体は低温に保たれるため、蒸気の汚染を防ぎ、高純度な膜を確保できることです。

基板への成膜

気化した粒子は、真空チャンバー内を直線的に上昇します。最終的に、ソースの上部に戦略的に配置されたより低温の基板に到達して凝縮し、薄膜を層ごとに形成します。

精密な膜厚の確保

精密な制御を維持するために、システムはしばしば水晶振動子マイクロバランスを使用します。これらのデバイスは成膜速度をリアルタイムで監視し、ナノメートルスケール(通常5〜250ナノメートル)まで制御された膜厚の膜を作成することを可能にします。

電子ビーム蒸着の主な利点

電子ビーム蒸着は、主に温度と純度に関連するいくつかの明確な理由から、他の物理蒸着(PVD)方法よりも選択されます。

比類のない材料の汎用性

このプロセスは、ソース材料に集中して非常に高い温度を生成できます。これにより、他の方法では処理できない、幅広い金属や誘電体材料を含む、非常に高融点の材料を成膜するのに理想的です。

卓越した膜の純度

電子ビームはソース材料のみを加熱し、それを保持するるつぼは加熱しないため、汚染が最小限に抑えられます。これにより、半導体や光学コーティングのような敏感な用途にとって極めて重要な、非常に高純度な成膜が得られます。

効率的な多層成膜

最新の電子ビームシステムは、それぞれ異なるソース材料を持つ複数のるつぼを保持できます。これにより、真空チャンバーを大気開放することなく、単一の基板上に複数の異なる薄膜を連続して成膜することができ、効率が大幅に向上します。

トレードオフの理解

強力である一方で、電子ビームプロセスには特定の用途には不向きな特性があります。これらの限界を理解することは、情報に基づいた決定を下す上で重要です。

高真空環境が必要

プロセス全体は、電子ビームの散乱を防ぎ、気化した材料が空気と反応しないように、高真空中で行われる必要があります。この真空を達成し維持することは、装置の複雑さと全体のプロセス時間を増加させます。

視線方向の成膜

材料蒸気は、ソースから基板まで直線的に移動します。この「視線方向」の特性は、複雑な三次元形状を持つ基板に均一にコーティングすることが難しいことを意味します。なぜなら、一部の表面がソースから影になる可能性があるからです。

システムの複雑さ

高電圧電子銃と洗練された制御機構を備えた電子ビームシステムは、より単純な熱蒸着技術よりも一般的に複雑で高価です。そのため、その独自の利点が必要不可欠な用途により適しています。

用途に合った適切な選択

正しい成膜方法の選択は、最終製品の特定の要件に完全に依存します。

- 最高の純度と高融点材料の成膜が主な焦点である場合:電子ビーム蒸着は、その集中的な加熱と汎用性により、技術的に優れた選択肢です。

- 複雑な非平面表面に均一なコーティングを施すことが主な焦点である場合:より均一なカバレッジを提供するスパッタリングのような代替方法を検討する必要があるかもしれません。

- 異なる材料の複数の層を効率的に成膜することが主な焦点である場合:電子ビームシステムの多るつぼ機能は、非常に効果的なソリューションとなります。

最終的に、電子ビーム蒸着は、材料性能が妥協できない要求の厳しい用途に対して、比類のない制御と純度を提供します。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | 真空中で集束電子ビームにより材料を気化させます。 |

| 主な利点 | 卓越した純度と高融点材料へのコーティング能力。 |

| 典型的な膜厚 | 5〜250ナノメートル |

| 理想的な用途 | 半導体、光学コーティング、高度な研究開発。 |

高純度薄膜で研究を強化する準備はできましたか?

KINTEKは、材料科学、エレクトロニクス、光学分野の研究室の厳しいニーズに応えるため、電子ビーム蒸着システムを含む高度な実験装置を専門としています。当社のソリューションは、お客様のプロジェクトが必要とする比類のない純度と精度を提供します。

当社の電子ビーム蒸着技術がお客様の特定の用途にどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン