簡単に言えば、成膜とは、材料の薄層をシリコンウェハー上に形成するプロセスです。これらの注意深く制御された膜は、しばしば数原子の厚さしかなく、トランジスタやそれらを接続する配線を形成する複雑な三次元構造を構築するための基本的な構成要素です。

成膜の核心的な目的は、単に層を追加することではなく、集積回路が機能するために不可欠な構成要素、すなわち導体、絶縁体、半導体を正確に構築することです。

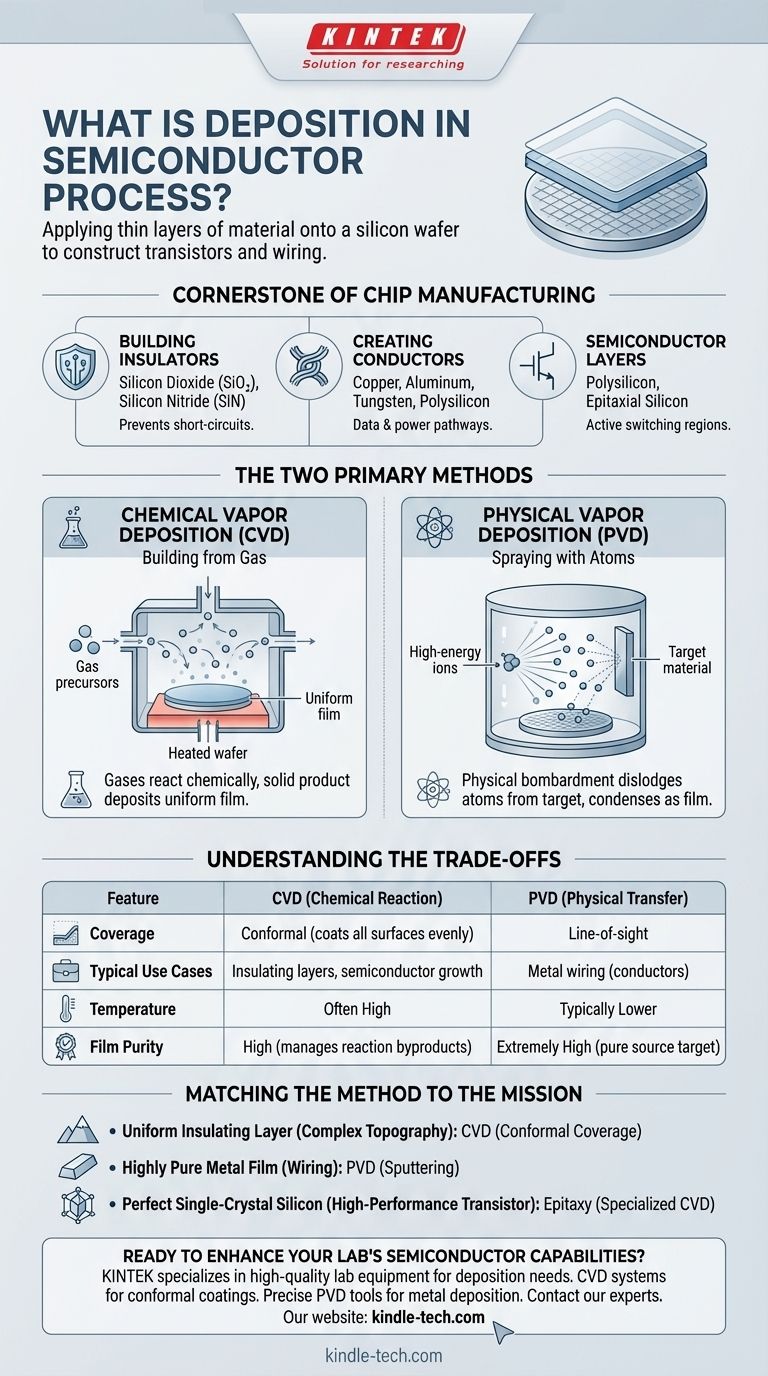

成膜がチップ製造の要である理由

すべてのマイクロチップは、何十億もの微細な部品からなる複雑な都市です。成膜は、この都市の構造を、骨の折れる層を重ねて構築する建設プロセスです。

絶縁体の構築

二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)などの材料で作られた絶縁膜は、非常に重要です。これらは、異なる導電経路間で電流が漏れたり「短絡」したりするのを防ぐ障壁として機能します。

導体の作成

導電膜は、チップの「配線」と「ゲート」を形成します。銅、アルミニウム、タングステン、ポリシリコンなどの材料が成膜され、電気を流し、回路全体にデータと電力を伝送する経路が作成されます。

半導体層の形成

ポリシリコンやエピタキシャルシリコンのような半導体材料の層を成長または配置するために、特殊な成膜プロセスが使用されます。これらは、トランジスタのスイッチング動作が行われる「活性」領域です。

成膜の2つの主要な方法

多くの特殊な技術がありますが、事実上すべての成膜は、化学気相成長(CVD)と物理気相成長(PVD)の2つの主要なカテゴリに分類されます。どちらを選択するかは、成膜される材料と構築される構造に完全に依存します。

化学気相成長(CVD):ガスから構築する

CVDは最も一般的な方法です。これは、1つまたは複数のガス(前駆体)をウェハーを含む反応チャンバーに導入することを含みます。

これらのガスは化学的に反応し、その反応の固体生成物がウェハーの表面に「成膜」され、均一な膜を形成します。これは、空気中の化学反応から正確に制御された霜が形成されるのと似ています。

物理気相成長(PVD):原子で吹き付ける

PVDは物理的なプロセスであり、化学的なプロセスではありません。これは、真空内で固体源材料(「ターゲット」)を高エネルギーイオンで衝撃することによって機能します。

この衝撃により、ターゲットから原子が剥離し、それが移動してより冷たいウェハー上に凝縮し、薄膜を形成します。これは、原子レベルのスプレー塗装プロセスに例えられます。

トレードオフの理解:CVD vs. PVD

どちらの方法も普遍的に優れているわけではありません。それぞれに明確な利点と欠点があり、異なる作業のためのツールです。

コンフォーマルカバレッジ vs. 直線的な視線

CVDはコンフォーマルな層の形成に優れています。膜はガス反応から形成されるため、複雑な三次元の溝や構造のすべての表面を均一にコーティングできます。

PVDは直線的な視線プロセスです。スプレー缶のように、「見える」表面をコーティングするため、深い溝の底や側壁を均一に覆うことは困難です。

膜の品質と純度

PVDは、ソース材料自体が非常に純粋であるため、極めて純粋な膜を生成できます。このため、純度が最重要視される金属配線の成膜に理想的です。

CVD膜の特性は、化学反応、温度、圧力に大きく依存します。高品質の膜は日常的に作られますが、反応からの副生成物の管理が重要な考慮事項です。

材料と温度の制約

CVDプロセスは、化学反応を促進するために非常に高い温度を必要とすることがよくあります。これは、熱がウェハー上にすでに構築された層を損傷する可能性がある場合、問題となることがあります。

PVDは、より低い温度で実行できることが多く、チップが熱に敏感になる製造プロセスの後の段階に適しています。

ミッションに合わせた方法の選択

チップの各部分に望ましい電気的および構造的特性を達成するためには、適切な成膜技術を選択することが不可欠です。

- 複雑な地形の上に均一な絶縁層を作成することが主な目的の場合:優れたコンフォーマルカバレッジのため、CVDが決定的な選択肢です。

- 配線用に非常に純粋な金属膜を成膜することが主な目的の場合:PVD(特にスパッタリングと呼ばれる技術)がこのタスクの業界標準です。

- 高性能トランジスタ用に完璧な単結晶シリコン層を成長させることが主な目的の場合:エピタキシーと呼ばれる特殊なCVDが必要です。

最終的に、成膜は、原子スケールの層を意図的かつ正確に構築することにより、空白のシリコンウェハーを機能する集積回路に変えます。

要約表:

| 特徴 | 化学気相成長(CVD) | 物理気相成長(PVD) |

|---|---|---|

| プロセスタイプ | ガスからの化学反応 | 原子の物理的移動 |

| カバレッジ | コンフォーマル(すべての表面を均一にコーティング) | 直線的な視線 |

| 典型的な使用例 | 絶縁層、半導体成長 | 金属配線(導体) |

| 温度 | しばしば高い | 通常低い |

| 膜の純度 | 高い(反応副生成物を管理) | 極めて高い(純粋なソースターゲット) |

研究室の半導体研究または生産能力を向上させる準備はできていますか? KINTEKは、あらゆる成膜プロセスニーズに対応する高品質の実験装置と消耗品の提供を専門としています。コンフォーマルコーティング用の信頼性の高いCVDシステム、または金属成膜用の精密なPVDツールが必要な場合でも、当社のソリューションは現代の半導体製造の厳しい要求を満たすように設計されています。 今すぐ当社の専門家にご連絡ください。お客様の研究室の成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉