本質的に、化学気相成長法(CVD)は、ガスから表面上に材料の薄い固体膜を「成長」させるために使用される高度に制御されたプロセスです。半導体製造において、このプロセスはマイクロチップの複雑な積層構造を構築するための基本となります。これは、特定のプリカーサーガスを反応チャンバーに導入し、そこで加熱された基板(シリコンウェーハなど)の表面で化学反応を起こさせ、目的の材料を層ごとに堆積させることによって機能します。

重要な洞察は、CVDが単なるコーティング方法ではないということです。これは微小スケールでの化学的製造プロセスです。温度、圧力、ガス組成などの変数を正確に制御することにより、エンジニアは高純度で均一な特性を持つ膜を構築し、集積回路の不可欠な絶縁層、導電層、半導体層を形成することができます。

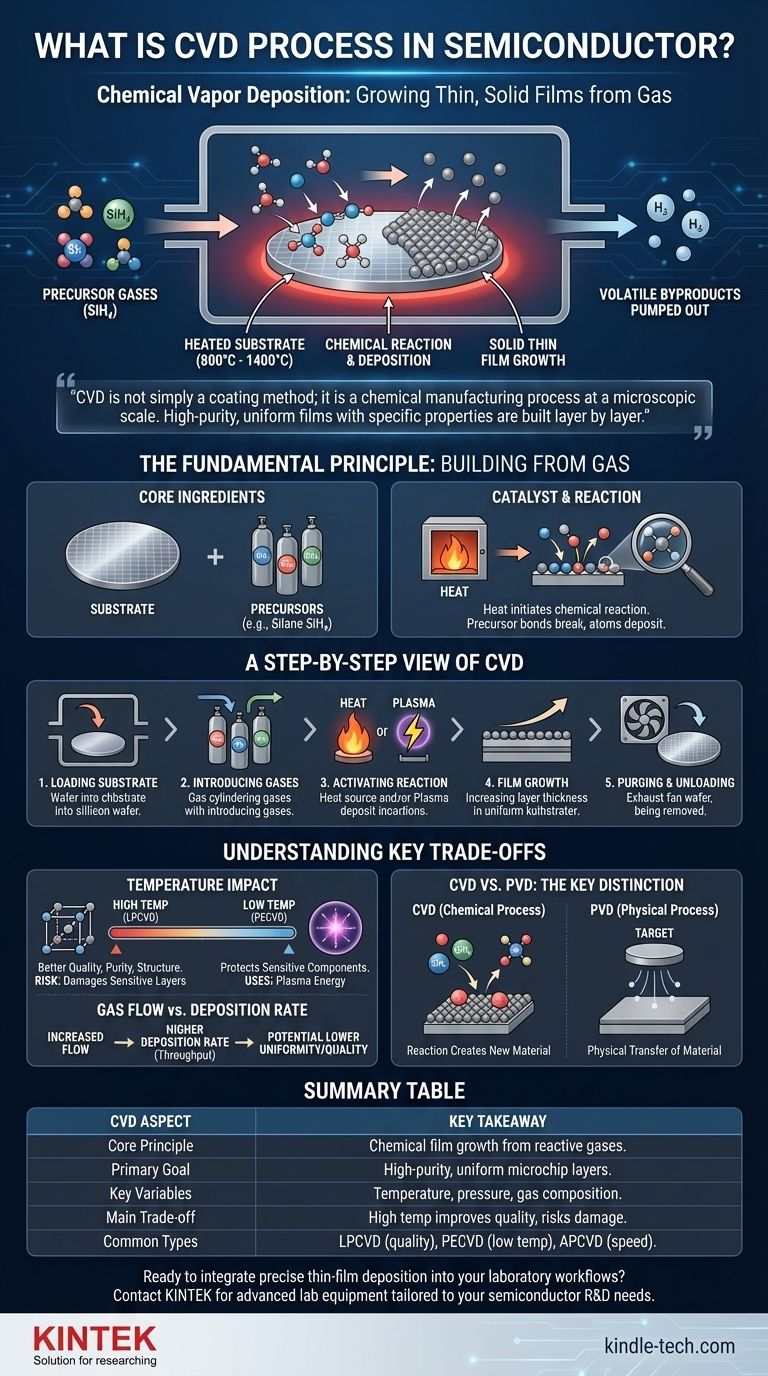

基本原理:ガスからの構築

CVDを真に理解するためには、それを分子または原子の構築の一形態と考えるのが最善です。材料を削り取るのではなく、極めて高い精度で追加していくのです。

コアとなる材料:基板とプリカーサー

このプロセスには2つの主要なコンポーネントが必要です。1つ目は、コーティングされる基礎材料である基板であり、半導体製造においては通常シリコンウェーハです。

2つ目は、一連のプリカーサーガスです。これらは、最終的な膜に必要な特定の原子を含む揮発性の化学化合物です。例えば、純粋なシリコンの膜を堆積させるために、シラン(SiH₄)のようなガスが使用されることがあります。

触媒:熱の役割

熱は、化学反応を開始するために必要なエネルギーを提供します。基板は、多くの場合800°Cから1400°Cの間の正確な温度に加熱されます。

プリカーサーガスがこの高温の表面を流れると、熱エネルギーによってそれらの化学結合が切断されます。これにより、目的の原子(シリコンなど)が放出され、基板表面に結合することが可能になります。

反応と堆積

化学反応は、加熱された基板上またはそのごく近くで発生します。反応が進むにつれて、固体膜が表面全体に均一に成長します。

未反応のプリカーサーガスや化学的副生成物は揮発性であり、廃棄物としてチャンバーから継続的に排出されます。その結果、基板に永久的に結合した安定した固体薄膜が得られます。

CVDプロセスの段階的表示

多くのバリエーションがありますが、CVDプロセスの核となるシーケンスは一貫しています。

1. 基板の装填

ウェーハは、密閉された制御されたプロセスチャンバー内に慎重に配置されます。

2. ガスの導入

プリカーサーガスとキャリアガス(窒素やアルゴンなどの不活性ガス)の正確な混合物が、制御された流量でチャンバーに導入されます。

3. 反応の活性化

チャンバーと基板が目標温度に到達させられます。いくつかの高度なCVD法では、RFプラズマのようなエネルギー源も使用され、より低い温度でガス分子を分解するのに役立ちます。

4. 膜の成長

化学反応が進行し、ウェーハ表面に膜が成長します。この段階は、製造中のデバイスに要求される正確な厚さを達成するために慎重に時間を計られます。

5. パージとアンロード

反応性ガスの流れが止められ、チャンバーは不活性ガスでパージされ、新しくコーティングされたウェーハが取り出されます。

主要なトレードオフの理解

CVDの強力さはその調整可能性にありますが、これはエンジニアが管理しなければならない重要なトレードオフも生じさせます。

温度の影響

温度は最も重要な変数です。高温は一般的に、より高い純度とより良い結晶構造を持つ膜を生成します。しかし、チップ上の以前に製造された層を損傷する可能性もあります。

これが異なる種類のCVDが存在する理由です。減圧CVD(LPCVD)は優れた膜品質のために高温を使用しますが、プラズマ強化CVD(PECVD)はエネルギー豊富なプラズマを使用して、より低い温度での反応を可能にし、敏感なコンポーネントを保護します。

ガス流量と堆積速度

膜が成長する速度は、プリカーサーガスの濃度と流量に直接関係しています。流量を増やすとプロセスを高速化できます(スループットの向上)が、膜の均一性や品質に悪影響を与える可能性もあります。

CVDとPVD:主な違い

CVDは物理気相成長法(PVD)としばしば比較されます。本質的な違いは単純です。

- CVDは化学プロセスです。プリカーサーガスは、最終的な固体膜とは化学的に異なります。反応によって基板上に新しい材料が生成されます。

- PVDは物理プロセスです。固体源材料が、化学反応なしに、基板上に物理的に転送されます(蒸発またはスパッタリングによって)。

目標に応じた適切な選択

使用される特定のCVD技術は、常に堆積される層の要件によって決まります。

- 高純度で完全に秩序だった結晶層(例:エピタキシー)の作成が主な焦点である場合:最高の膜品質を保証するために、LPCVDのような高温CVDプロセスが使用されます。

- 既存の金属配線上に絶縁膜を堆積させることが主な焦点である場合:金属が溶融したり損傷したりするのを防ぐために、低温のPECVDプロセスを使用する必要があります。

- 非重要な、より厚い膜のスループットが主な焦点である場合:高い堆積速度のために、大気圧CVD(APCVD)のようなプロセスが選択されることがあります。

結局のところ、化学気相成長法は基盤となる技術であり、今日のすべての電子デバイスを定義する複雑な三次元構造の構築を可能にします。

要約表:

| CVDの側面 | 主なポイント |

|---|---|

| 基本原理 | 反応性ガスから加熱された基板上に薄膜を成長させる化学プロセス。 |

| 主な目的 | マイクロチップ用の高純度で均一な絶縁層、導電層、半導体層を構築すること。 |

| 主要な変数 | 温度、圧力、ガス組成。 |

| 主なトレードオフ | 高温は膜品質を向上させるが、敏感なチップ層を損傷する可能性がある。 |

| 一般的な種類 | LPCVD(高品質)、PECVD(低温)、APCVD(高速)。 |

研究室のワークフローに正確な薄膜堆積を統合する準備はできていますか?高純度で均一な層を実現するためには、適切なCVD装置が半導体の研究開発および製造において極めて重要です。KINTEKは、お客様固有の研究および製造の課題に合わせて調整された高度なラボ機器と消耗品の提供を専門としています。当社の専門家が、プロセス効率と材料品質を向上させるための理想的なシステムの選択をお手伝いします。 お客様のプロジェクト要件についてご相談いただき、KINTEKの違いを発見するために、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター