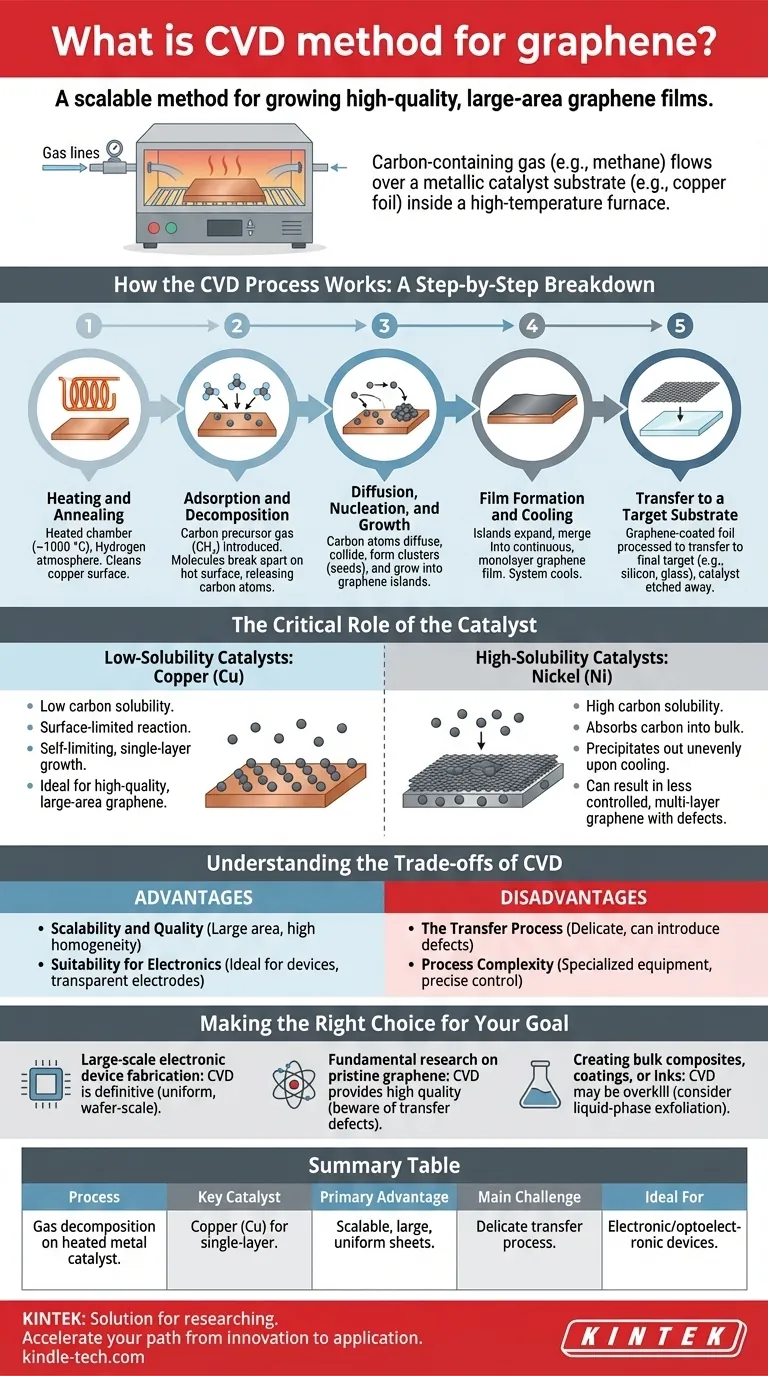

本質的に、化学気相成長法(CVD)は、高品質で大面積のグラフェン膜を成長させるためのスケーラブルな合成方法です。このプロセスでは、メタンなどの炭素含有ガスを、高温炉内の銅箔などの金属触媒基板上に流します。熱によりガスが分解し、炭素原子が金属表面に堆積し、そこで自己組織化して連続した単原子層厚のグラフェンシートを形成します。

CVDは、工業的規模でグラフェンを製造するための最も重要な方法です。これは、実際の電子機器や光学用途に必要な大規模で均一なシートを作成するという主要な課題を解決し、グラフェンを実験室の珍しいものから実用的な工学材料へと移行させます。

CVDプロセスの仕組み:段階的な内訳

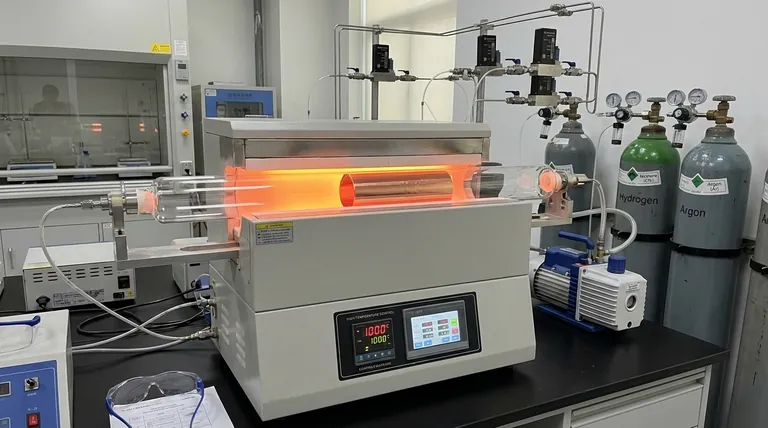

CVDがなぜそれほど重要なのかを理解するためには、プロセスを主要な段階に分解すると役立ちます。手順全体は、制御された真空チャンバーまたは炉内で行われます。

ステップ1:加熱とアニーリング

まず、触媒金属基板、最も一般的には銅(Cu)の薄い箔を反応器内に配置します。チャンバーは、水素雰囲気下で通常1000 °C程度の高温に加熱されます。このステップで銅表面が清浄化され、成長の準備が整います。

ステップ2:吸着と分解

メタン(CH₄)などの少量の炭素前駆体ガスをチャンバー内に導入します。これらの高温により、前駆体ガス分子が熱い銅表面に吸着するか、「付着」し、分解して個々の炭素原子を放出します。

ステップ3:拡散、核生成、成長

放出されたこれらの炭素原子は、金属表面を「スケート」するように拡散します。それらは最終的に衝突して小さな安定した炭素クラスターを形成し、これが核生成サイトまたは「シード」として機能します。後続の炭素原子は優先的にこれらのシードの端に取り付けられ、それらがより大きなグラフェンの島へと成長する原因となります。

ステップ4:膜形成と冷却

堆積が続くと、これらの個々のグラフェン島が拡大・合体し、最終的に銅箔の表面全体を覆う連続した単層グラフェン膜を形成します。成長が完了すると、システムは冷却されます。

ステップ5:ターゲット基板への転写

グラフェンは現在金属触媒上にありますが、ほとんどの用途では別の基板(シリコンやガラスなど)上に存在する必要があります。グラフェンでコーティングされた箔は、元の金属触媒がエッチング除去された後、グラフェンシートを最終ターゲットに転写するために注意深く処理されます。

触媒の重要な役割

金属触媒の選択は恣意的ではなく、最終的なグラフェン膜の成長メカニズムと品質を根本的に決定します。

低溶解度触媒:銅(Cu)

銅は炭素溶解度が非常に低いため、多くの炭素原子を吸収できません。これにより、炭素原子は表面に留まることを余儀なくされます。

この表面限定反応は、表面が一層で覆われると停止するため、ほぼ自己制限的です。これにより、銅は高品質で大面積の単層グラフェンを製造するための理想的な触媒となります。

高溶解度触媒:ニッケル(Ni)

ニッケルは炭素溶解度が高いです。高温では、水が染み込むスポンジのように、大量の炭素をその内部に吸収します。冷却されると、溶解度が低下し、吸収された炭素が表面に再析出します。これにより、炭素が金属内部から不均一に析出するため、制御が難しく、欠陥の多い多層グラフェンになる可能性があります。

CVDのトレードオフの理解

CVD法は強力ですが、課題がないわけではありません。バランスの取れた理解が、その効果的な使用の鍵となります。

利点:スケーラビリティと品質

CVDは、大表面積と高い均一性を持つグラフェンを製造するための最も有望な方法です。層の数(特に銅を使用した場合)を非常にうまく制御でき、大量生産に適した高純度で均一なフィルムが得られます。

利点:電子機器への適合性

大規模で連続したシートを作成できることは、電子デバイスや光電子デバイスの製造にまさに必要なことです。これにより、CVDグラフェンは透明電極、フォトディテクター、次世代トランジスタなどの用途に理想的です。

欠点:転写プロセス

グラフェン膜を金属触媒から機能性基板へ転写する必要があることは、このプロセスの主な弱点です。このステップはデリケートであり、グラフェンの優れた特性を劣化させるしわ、破れ、汚染、その他の欠陥を容易に導入する可能性があります。

欠点:プロセスの複雑さ

一部のニッチな学術的手法と比較して比較的安価ですが、CVDは単純なベンチトッププロセスではありません。特殊な真空炉、高温、ガス流量の正確な制御が必要であり、初期の設備投資は大きくなります。

目標に合わせた適切な選択

グラフェン合成方法の選択は、最終的な用途に完全に依存します。CVDは、その独自の利点が最も重要となる特定の分野で優れています。

- 大規模な電子デバイスの製造に主な焦点を当てている場合:CVDは、産業統合に必要な均一なウェハー規模のフィルムを製造できるため、決定的な方法です。

- 無欠陥のグラフェンに関する基礎研究に主な焦点を当てている場合:CVDは高品質の材料を提供しますが、転写ステップが性能を制限する欠陥を導入する可能性のある重要な変数であることを認識しておく必要があります。

- バルク複合材料、コーティング、またはインクの作成に主な焦点を当てている場合:CVDは過剰かもしれません。液相剥離などの他の方法の方が、より費用対効果の高い方法で十分な材料を提供できる可能性があります。

CVDの原理を理解することは、技術のためにグラフェンの可能性を活用しようとする人にとって不可欠です。それは、実験室での発見から機能的なイノベーションへの最も実現可能な架け橋を表しているからです。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 加熱された金属触媒基板(例:銅)上でのガス分解。 |

| 主要触媒 | 自己制限的な単層成長のための銅(Cu)。 |

| 主な利点 | 大規模で均一、高品質なシートの製造が可能。 |

| 主な課題 | デリケートな転写プロセスが欠陥を引き起こす可能性がある。 |

| 最適用途 | 透明電極やトランジスタなどの電子/光電子デバイス。 |

高品質のグラフェンを研究または製品開発に統合する準備はできていますか?

KINTEKは、CVDのような最先端の材料合成に必要な高度な実験装置と専門家のサポートを提供することに特化しています。当社のソリューションは、均一なグラフェン膜の成長に必要な正確な制御を実現し、イノベーションから応用への道を加速させます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 黒鉛真空連続黒鉛化炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- 化学気相成長(CVD)にはどのような種類がありますか?用途に合ったCVD法を選択する

- 物理気相成長(PVD)の目的は何ですか?薄膜コーティングで耐久性と性能を向上させる

- CVDプロセスの原理とは?ガスから高性能材料を成長させる

- CVDコーティングの利点は何ですか?要求の厳しい用途向けの優れた硬度と均一性

- なぜ化学気相成長法は重要なのでしょうか?材料の原子レベルの精度を解き放つ

- 金属切削工具にはどのようなコーティング方法が適用されますか?優れた工具性能のためのPVD対CVD

- RFスパッタリングにおけるプラズマとは?薄膜堆積の原動力

- PtをTiO2に堆積させる上でCVD装置にはどのような利点がありますか?優れた性能のための原子レベルの精度