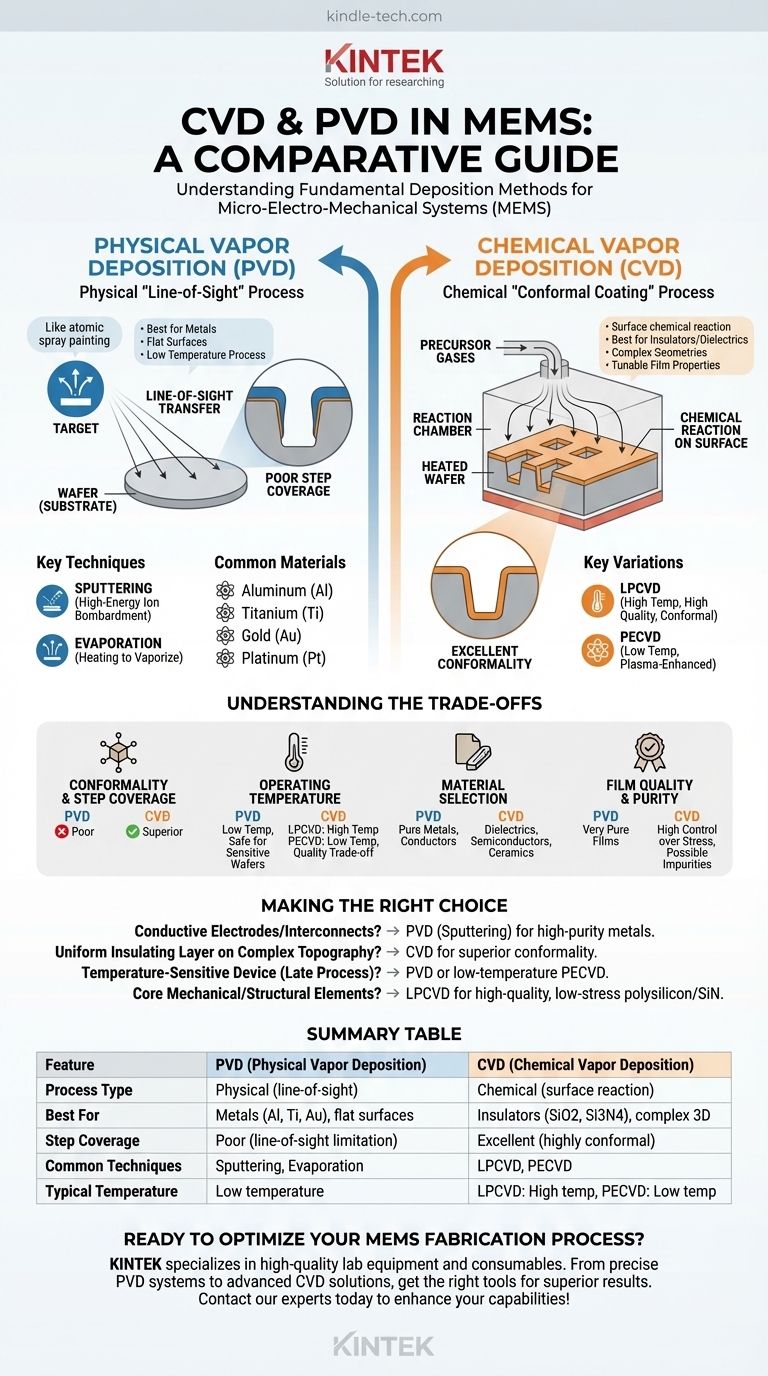

本質的に、PVDとCVDは、マイクロ・エレクトロ・メカニカル・システム(MEMS)製造において、基板上に薄い材料層を堆積させるために使用される2つの基本的な手法です。物理気相成長法(PVD)は、「視線(line-of-sight)」による物理的なプロセスであり、スプレー塗装に似ており、材料が物理的にウェーハ上に転送されます。対照的に、化学気相成長法(CVD)は化学プロセスであり、ガスがウェーハ表面で反応して新しい材料層を成長させ、複雑な形状にも適合させることができます。

決定的な違いはこれです。PVDは物理的な視線プロセスであり、平坦な表面への金属堆積に最適です。CVDは、複雑な三次元地形上に絶縁層や構造層を堆積させるのに理想的な、高度に均一な「コンフォーマル」コーティングを作成する化学プロセスです。

MEMSにおける薄膜の役割を理解する

加速度センサーからマイクロミラーに至るまで、すべてのMEMSデバイスは、精密にパターニングされた薄膜のスタックで構築されています。これらの膜は、デバイスの機能的な構成要素として機能します。

堆積プロセスは、これらの不可欠な層が作成される方法です。PVDとCVDの選択は、材料特性、デバイスのジオメトリ、そして最終的なMEMS製品の性能と信頼性に直接影響します。

物理気相成長法(PVD):視線法

PVDは、真空堆積技術群を包含し、材料源(「ターゲット」)から原子を物理的にウェーハ(「基板」)へ移動させることを伴います。

PVDの基本原理

PVDを原子レベルでの高度に制御されたスプレー塗装プロセスと考えてください。高真空チャンバー内で、原子が固体源から放出され、まっすぐな線で移動し、ウェーハに衝突して凝縮し、膜を形成します。

MEMSにおける主要なPVD技術

最も一般的な2つのPVD手法は、スパッタリングと蒸着(エバポレーション)です。

スパッタリングはPVDの主力です。このプロセスでは、不活性ガス(アルゴンなど)のプラズマが生成されます。このプラズマからの高エネルギーイオンがターゲットに衝突し、原子を叩き出して放出させます。放出されたこれらの原子がウェーハをコーティングします。

蒸着(エバポレーション)は、真空中でソース材料を加熱して蒸発させることを伴います。蒸発した原子は、より冷たいウェーハに移動して凝縮し、膜を形成します。これはスパッタリングよりも単純ですが、膜特性の制御性は低くなります。

PVD膜の特性

視線プロセスであるため、PVDは深いトレンチや複雑な構造の側壁をコーティングするのに苦労します。これは、ステップカバレッジが不十分であるとして知られています。しかし、特に金属など、非常に純粋な膜の堆積には優れています。

一般的なPVD材料

PVDは、電極、反射ミラー、電気的相互接続に使用される金属を堆積させるための標準的な方法です。一般的な材料には、アルミニウム(Al)、チタン(Ti)、金(Au)、白金(Pt)などがあります。

化学気相成長法(CVD):コンフォーマルコーティング法

CVDはPVDとは根本的に異なります。材料を物理的に転送するのではなく、化学反応を通じてウェーハ表面上で材料を生成します。

CVDの基本原理

CVDプロセスでは、反応性ガス(プリカーサーガス)が、加熱されたウェーハを含む反応チャンバーに導入されます。ガスは高温の表面で反応し、固体膜を堆積させ、揮発性の副生成物を生成し、これらは排気されます。このプロセスは視線に限定されず、あらゆるジオメトリにわたって完全に均一な層を形成できます。この能力はコンフォーマリティ(適合性)と呼ばれます。

主要なCVDバリエーション

「最適な」CVDプロセスは、要求される温度と膜の品質によって異なります。

-

LPCVD(低温CVD): これは、ポリシリコン(主要な構造材料)や窒化ケイ素(優れた絶縁体)のような高品質で高度にコンフォーマルな膜のゴールドスタンダードです。高温(600°C以上)および低圧で動作します。

-

PECVD(プラズマ強化CVD): このプロセスは、エネルギー豊富なプラズマを使用して、はるかに低い温度(通常<400°C)で化学反応を発生させます。これは、すでに温度に敏感な構造や材料(金属など)がウェーハ上にある場合に堆積を行う際に重要です。

CVD膜の特性

CVDの決定的な特性は、その優れたコンフォーマリティ、つまりステップカバレッジです。最も複雑なトレンチの上部、底部、側壁に均一な厚さの膜を作成できます。膜の応力や密度などの特性は高度に調整可能です。

一般的なCVD材料

CVDは、誘電体(絶縁体)や半導体を堆積させるために不可欠です。一般的な材料には、二酸化ケイ素(SiO2)、窒化ケイ素(Si3N4)、ポリシリコンなどがあります。

トレードオフの理解:PVD対CVD

PVDとCVDの選択は、特定のアプリケーションにおけるそれぞれの利点と欠点を比較検討する必要があります。

コンフォーマリティとステップカバレッジ

- CVDが優れています。 その化学的性質により、あらゆる表面トポグラフィにわたる均一なコーティングが保証されます。これは、複雑なMEMSにおける絶縁層や構造膜には不可欠です。

- PVDは不十分です。 視線プロセスであるため、側壁や深いトレンチには薄い膜または膜がない状態になります。

動作温度

- 高品質のLPCVDは高温プロセスです。 これは、ウェーハ上にすでに存在するアルミニウムなどの材料を損傷したり再流動させたりする可能性があります。

- PECVDは低温CVDの選択肢を提供しますが、LPCVDと比較して膜品質が低下する場合があります。

- PVDは一般的に低温プロセスです。これにより、すでに複数の製造工程を経たウェーハの処理に対して安全です。

材料の選択

- PVDは純粋な金属や一部の金属化合物の堆積に優れています。窒化ケイ素やポリシリコンなどの材料に使用することは困難または不可能です。

- CVDは、化学反応によって形成される誘電体、半導体、セラミックスの堆積における主要な手法です。

膜の品質と純度

- PVD膜は通常非常に純粋です。ソース材料が汚染を最小限に抑えて基板に物理的に移動されるためです。

- CVD膜には不純物を含むことがあります。例えばPECVD膜に含まれる水素などがあり、これは材料特性に影響を与える可能性があります。しかし、CVDはMEMS構造にとって重要な膜応力に対して優れた制御性を提供します。

MEMSデバイスに最適な選択を行う

あなたの選択は、作成する層の機能と製造プロセスの制約によって完全に決定されます。

- 導電性電極または相互接続の作成が主な焦点である場合: PVD(スパッタリング)は、高純度金属を堆積させるための標準的で最も効率的な選択肢です。

- 複雑なトポグラフィ上に均一な絶縁層を構築することが主な焦点である場合: その優れたコンフォーマリティにより、CVDのみが実行可能な選択肢となります。

- 温度に敏感なデバイス上でプロセスの後半に膜を堆積させることが主な焦点である場合: PVDまたは低温PECVDプロセスのいずれかを選択することになります。

- デバイスの主要な機械的または構造的要素を作成することが主な焦点である場合: LPCVDは、高品質で低応力のポリシリコンや窒化ケイ素を堆積させるためによく使用されます。

適切な堆積方法を選択することは、MEMSデバイスのジオメトリ、性能、製造可能性を直接定義する基本的な決定です。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(視線) | 化学的(表面反応) |

| 最適用途 | 金属(Al、Ti、Au)、平坦な表面 | 絶縁体(SiO2、Si3N4)、複雑な3D構造 |

| ステップカバレッジ | 不十分(視線制限) | 優れている(高度にコンフォーマル) |

| 一般的な技術 | スパッタリング、蒸着 | LPCVD、PECVD |

| 標準温度 | 低温 | LPCVD:高温(600°C以上)、PECVD:低温(<400°C) |

MEMS製造プロセスの最適化の準備はできましたか?

CVDとPVDの選択は、デバイスの性能と製造可能性にとって極めて重要です。KINTEKでは、MEMS開発および生産ニーズに合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。金属堆積用の精密なPVDシステムが必要な場合でも、コンフォーマルコーティング用の高度なCVDソリューションが必要な場合でも、当社の専門知識が、優れた結果を得るための適切なツールを確実に提供します。

お客様のプロジェクト要件についてご相談いただき、最適な堆積ソリューションを見つけましょう。

今すぐ専門家にご連絡して、MEMS製造能力を強化してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機