本質的に、コーティング堆積とは、基板として知られる物体の表面に、極めて薄い機能性材料層を適用するために使用される一連のプロセスです。その目的は、単に対象物を覆うことではなく、その表面特性を根本的に変えること、つまり硬くしたり、反射率を高めたり、腐食に対する耐性を高めたりすることです。これは、コーティング材料を蒸気またはプラズマに変換し、次にそれが基板の表面に原子レベルで凝縮または反応するようにすることで達成されます。

コーティング堆積は単一の技術ではなく、一連の高度な製造ツールです。中心的な課題は、特定の材料に特定の機能特性を達成するために、温度、圧力、化学などの要因に基づいて適切なプロセスを選択することです。

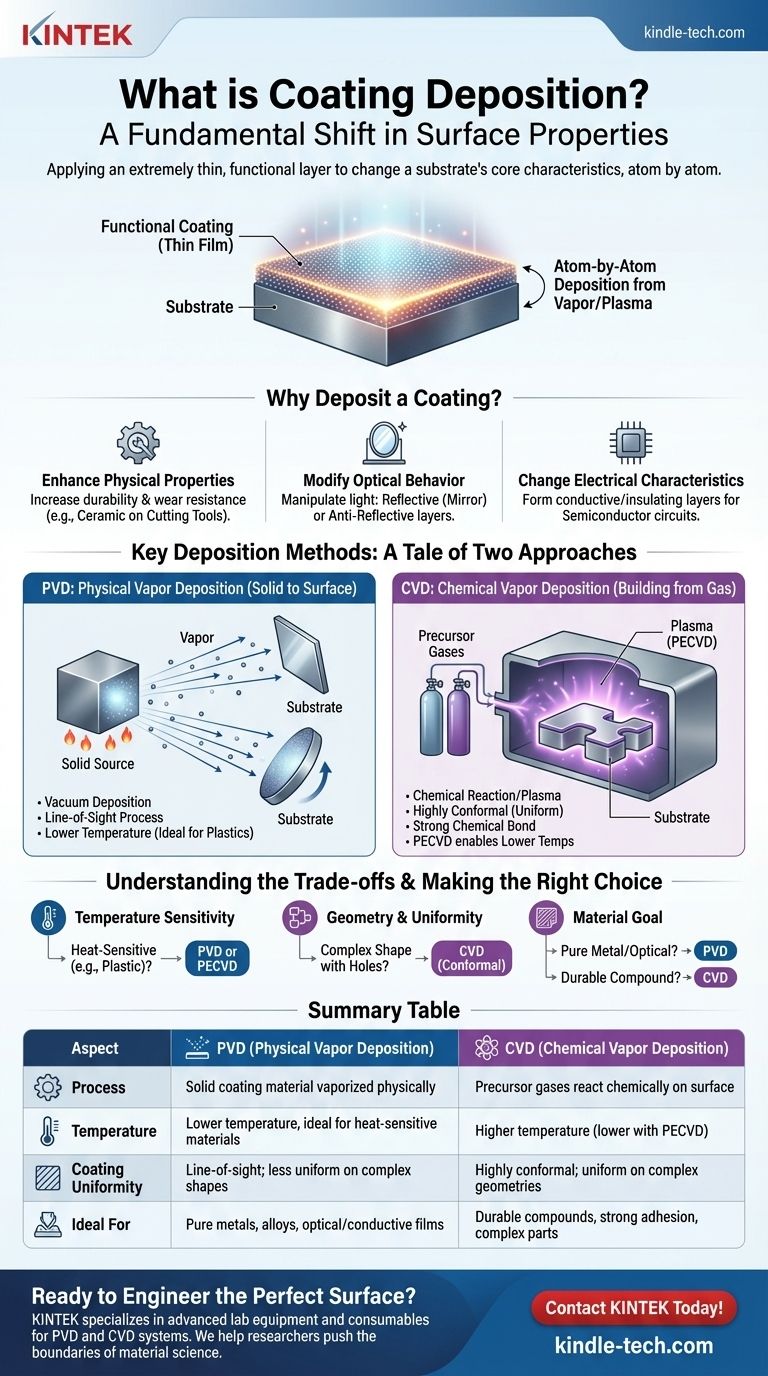

基本的な目標:なぜコーティングを堆積させるのか?

堆積を利用する主な動機は、バルク材料が自然には持たない表面特性を付与することです。これにより、理想的なコア特性(鋼の強度やプラスチックの低コストなど)と理想的な表面特性を兼ね備えた最終製品が生まれます。

物理的特性の向上

コーティングはコンポーネントの耐久性を劇的に向上させることができます。例えば、セラミック材料の薄い層は、金属切削工具に堆積され、工具を非常に硬く耐摩耗性にし、その動作寿命を延ばします。

光学挙動の変更

多くの光学部品は堆積に依存しています。鏡は、ガラス基板上にアルミニウムのような薄く高い反射率を持つ金属層を堆積させることによって作られます。逆に、反射防止コーティングは、光波を操作して透過率を最大化するように慎重に層状にされます。

電気的特性の変化

堆積は半導体産業全体にとって不可欠です。これは、コンピューターチップ内部の微細な回路を形成する、導電性、半導電性、絶縁性の材料の超薄層を形成するために使用されます。

主要な堆積方法:2つのアプローチの物語

数十の特定の技術がありますが、それらは一般的に物理気相成長(PVD)と化学気相成長(CVD)の2つの主要なカテゴリに分類されます。参考文献で説明されている方法は、これら2つのファミリー間の基本的な違いを強調しています。

物理気相成長(PVD):固体から表面へ

PVDプロセスでは、固体のコーティング材料を物理的な手段で蒸気に変え、その蒸気を基板に輸送します。

真空蒸着法はPVDの古典的な例です。固体金属を高真空チャンバー内で加熱し、蒸発させます。この金属蒸気は直進し、冷たい部品上に薄膜として凝縮します。これは、蒸気が冷たい鏡を曇らせるのと同じような方法です。

真空は極めて重要です。それは金属蒸気が空気と反応するのを防ぎ、熱に敏感な材料(プラスチックなど)をコーティングできるように、はるかに低い温度で蒸発を可能にします。

化学気相成長(CVD):ガスからの構築

CVDプロセスでは、前駆体ガスが基板上を流れます。その後、基板の表面で化学反応が引き起こされ、ガスが分解して固体膜を形成します。

プラズマ堆積(プラズマ強化CVD(PECVD)とも呼ばれる)は、この高度な形態です。反応を促進するために高温だけに頼るのではなく、電場を使用してガスを過熱し、プラズマにします。

この高エネルギーのプラズマ状態により、化学反応が大幅に低い温度で発生することが可能になり、強力な化学結合層を形成しながら、コーティングできる材料の範囲が広がります。

トレードオフの理解

PVDとCVDの選択は、基板の要件、目的のコーティング特性、および部品の幾何学的形状の複雑さのバランスをとる問題です。

温度と基板の適合性

PVDは一般的に低温プロセスであり、ポリマーや特定の合金など、高温に耐えられない基板に最適です。従来のCVDは非常に高い温度を必要としますが、プラズマ(PECVD)の使用はこのギャップを埋め、よりデリケートな材料への化学的堆積を可能にします。

コーティングの密着性と均一性

CVDコーティングは表面に化学的に反応するため、優れた密着性が得られます。前駆体ガスは複雑な形状の内部や周囲にも流れ込むことができ、どこでも均一な、高度にコンフォーマルなコーティングを生成します。

PVDは「直進視線」プロセスです。蒸気は源から基板へ直線的に移動します。これにより、隠れた表面を持つ複雑な三次元形状を均一にコーティングすることが難しくなるため、プロセス中に部品が回転されることがよくあります。

プロセスと材料の制御

PVDは、純粋な金属や合金を堆積させるための優れた制御を提供し、鏡や消防士の金色のバイザーのような光学用途や装飾用途に最適です。CVDは、窒化ケイ素やダイヤモンドライクカーボンなど、非常に耐久性のある化学的に異なる化合物の作成に優れています。

目標に合わせた適切な選択を行う

最適な堆積方法は、完全にあなたの最終目標に依存します。部品の材料、その形状、表面に必要とされる機能が、正しい技術的経路を決定します。

- 熱に敏感な材料(プラスチックなど)のコーティングが主な焦点である場合: PVDまたはプラズマ強化CVD(PECVD)は、プロセスの温度が低いため、最良の選択肢です。

- 穴やアンダーカットのある複雑な部品に非常に均一なコーティングを実現することが主な焦点である場合: 前駆体ガスの非直進視線特性により、CVDベースのプロセスがしばしば優れています。

- 光学目的または導電目的で純粋な金属膜を作成することが主な焦点である場合: 真空蒸着やスパッタリングなどのPVDプロセスは直接的で非常に効果的です。

これらの基本的な違いを理解することが、あなたのアプリケーションに最適な表面を設計するための第一歩です。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセス | 固体のコーティング材料を物理的に蒸発させる | 前駆体ガスが表面で化学的に反応する |

| 温度 | 低温、熱に敏感な材料に最適 | 高温(PECVDでは低温) |

| コーティングの均一性 | 直進視線。複雑な形状では均一性が低い | 高度にコンフォーマル。複雑な形状でも均一 |

| 最適用途 | 純粋な金属、合金、光学/導電性フィルム | 耐久性のある化合物、強力な密着性、複雑な部品 |

あなたのアプリケーションに最適な表面を実現する準備はできましたか?

適切なコーティング堆積方法を選択することは、プロジェクトが要求する表面特性を実現するために極めて重要です。硬いセラミックコーティングで耐久性を高める必要がある場合でも、レンズの光学挙動を変更する必要がある場合でも、半導体用の正確な電気層を堆積させる必要がある場合でも、適切な装置が不可欠です。

KINTEKは、PVDおよびCVDシステムを含む、コーティング堆積プロセスのための高度なラボ機器と消耗品の専門サプライヤーです。 当社の専門知識は、航空宇宙からエレクトロニクスまでの業界の研究者や製造業者が優れた結果を達成するのを支援します。私たちは、材料科学の限界を押し広げるために必要な、信頼性の高い高性能なツールを提供します。

今すぐお問い合わせください。お客様の特定のコーティングの課題についてご相談いただき、KINTEKのソリューションがお客様の研究所にどのように価値をもたらすかを発見してください — 今すぐ連絡を取る!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート