本質的に、金属の化学気相成長(CVD)は、化学反応を利用して表面に薄くて固い金属膜を形成する製造プロセスです。固体材料を転写する物理的な方法とは異なり、CVDは金属を含む揮発性の前駆体ガスから始まり、それが制御されたチャンバー内で反応・分解して、基板上に高純度の金属層を堆積させます。

CVDの決定的な特徴は、それが物理的なプロセスではなく、化学的なプロセスであることです。これにより、金属膜を原子ごとに、または層ごとに「成長」させることができ、物理的な見通し線方式では失敗するような、非常に複雑な3次元表面を完全にコーティングすることが可能になります。

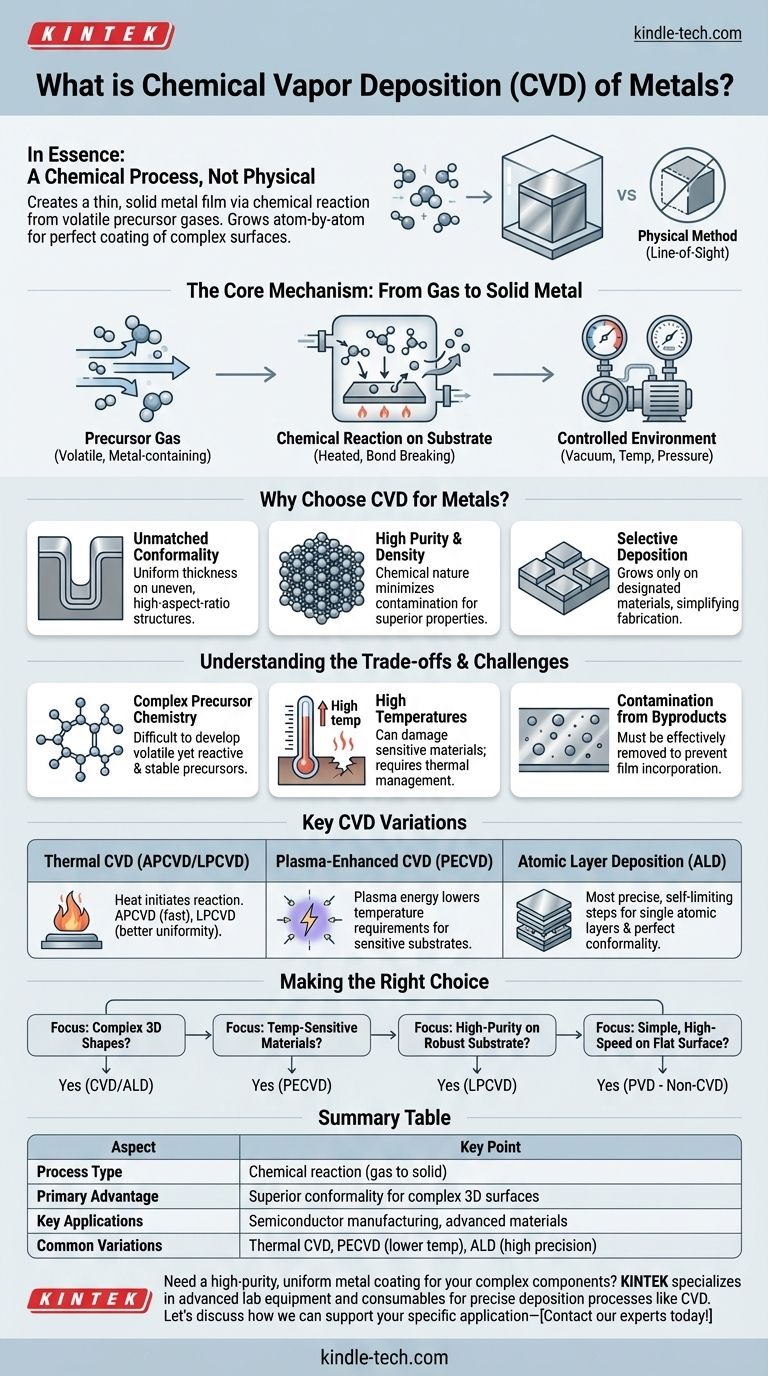

核となるメカニズム:気体から固体金属へ

CVDを理解するには、それをスプレーではなく、ターゲット表面で直接発生する厳密に制御された化学反応として考える必要があります。

前駆体ガスの役割

このプロセスは、前駆体と呼ばれる特殊な化学化合物から始まります。この前駆体は、容易に気化できるガスまたは液体です。

重要なのは、前駆体分子には堆積させたい金属原子が含まれていますが、化合物が扱いやすい温度で揮発性になるように、他の元素と結合していることです。

基板上での化学反応

真空チャンバー内で、前駆体ガスが導入され、加熱された基板上を流れます。基板からの熱エネルギーは、前駆体分子内の化学結合を切断するために必要な活性化エネルギーを提供します。

これらの結合が切断されると、目的の金属原子が放出されて表面に堆積し、固体膜を形成します。他の元素は揮発性の副生成物として放出され、その後チャンバーから排出されます。

制御された環境

プロセス全体は高度に制御された環境で行われます。チャンバー圧力と基板温度は、反応速度、膜の純度、および最終的な結晶構造を決定するため、最も重要な2つのパラメータです。

なぜ金属にCVDを選ぶのか?

物理気相成長(PVD)のような他の方法も存在しますが、CVDは特定の用途、特に半導体製造や先進材料において独自の利点を提供します。

比類のないコンフォーマリティ

コンフォーマリティとは、溝や段差のような特徴を持つ不均一な表面をコーティングする際に、膜が均一な厚さを維持する能力のことです。

CVDの前駆体はガスであるため、最も複雑でアスペクト比の高い構造内部に拡散して反応することができます。これにより、非常に均一なコーティングが得られ、これは見通し線方式のPVDではほぼ不可能な偉業です。

高純度と高密度

CVDプロセスの化学的性質により、極めて高純度で高密度の膜を生成することができます。前駆体を慎重に選択し、プロセス条件を管理することで、汚染を最小限に抑え、優れた電気的および機械的特性を持つ膜を得ることができます。

選択的堆積

適切な条件下では、CVD反応は特定の材料上でのみ開始できます。これにより、選択的堆積が可能になり、パターン化された基板の一部(例えば、シリコン上には堆積するが二酸化シリコン上には堆積しない)に金属膜を成長させることができ、複雑な製造工程を簡素化します。

トレードオフと課題の理解

完璧なプロセスはありません。CVDの強みは、管理しなければならない重大な技術的課題によって相殺されます。

前駆体化学は複雑

金属CVDにおける最大の課題は、多くの場合、適切な前駆体を開発することです。理想的な前駆体は、揮発性があり、供給中に熱的に安定している一方で、目的の温度でクリーンに分解するのに十分な反応性を持っている必要があります。また、取り扱いが安全で、非腐食性の副生成物を生成するべきです。

高温が制限となる可能性

従来の熱CVDは、化学反応を促進するために非常に高い基板温度(数百℃)を必要とすることがよくあります。この熱は、ポリマーや以前に製造された電子デバイスなどの温度に敏感な基板を損傷または破壊する可能性があります。

副生成物による汚染

堆積中に放出される化学副生成物は、チャンバーから効果的に除去されなければなりません。除去されない場合、成長中の膜に不純物として取り込まれたり、基板と反応したりして、最終的なデバイスの性能と信頼性を損なう可能性があります。

金属堆積のための主要なCVDバリエーション

基本的なCVDの限界を克服するために、いくつかの特殊なバリエーションが開発されてきました。

熱CVD(APCVD / LPCVD)

これは最も基本的な形式で、熱のみを使用して反応を開始します。高い堆積速度のために大気圧(APCVD)で行うことも、より優れた膜の均一性と純度を得るために低圧(LPCVD)で行うこともでき、これは高性能アプリケーションでより一般的です。

プラズマCVD(PECVD)

PECVDは、電気プラズマを使用して前駆体ガスの分解を助けます。プラズマからのエネルギーにより、反応ははるかに低い基板温度で発生できるため、温度に敏感な材料上に膜を堆積させるのに適しています。

原子層堆積(ALD)

ALDはCVDの最も精密な形式です。前駆体反応を自己制限的な半反応ステップのシーケンスに分離します。このプロセスは、サイクルごとに単一の原子層を堆積させ、膜厚の比類のない制御と完璧なコンフォーマリティを提供しますが、その代償としてプロセスははるかに遅くなります。

アプリケーションに合った適切な選択

正しい堆積方法の選択は、必要な膜特性と基板の制約に完全に依存します。

- 複雑な3D形状や深い溝のコーティングが主な焦点である場合:CVD、特に最高の精度を求める場合はALDが、その比類のないコンフォーマリティにより優れた選択肢です。

- プラスチックなどの温度に敏感な材料への堆積が主な焦点である場合:過度の熱で基板を損傷しないように、PECVDが不可欠な選択肢です。

- 堅牢な基板上に高純度で結晶性の膜を形成することが主な焦点である場合:LPCVDは、熱に耐えられる材料に対して、品質とスループットの優れたバランスを提供します。

- 平らな表面へのシンプルで高速なコーティングが主な焦点である場合:PVD(スパッタリングまたは蒸着)のようなCVD以外の方法が、より費用対効果の高い解決策となる可能性があります。

最終的に、金属堆積を習得するには、CVDが単なる機械的なコーティング技術ではなく、応用化学の強力なツールであることを理解する必要があります。

要約表:

| 側面 | 主要なポイント |

|---|---|

| プロセスタイプ | 化学反応(気体から固体へ) |

| 主な利点 | 複雑な3D表面に対する優れたコンフォーマリティ |

| 主な用途 | 半導体製造、先進材料 |

| 一般的なバリエーション | 熱CVD、PECVD(低温)、ALD(高精度) |

複雑な部品に高純度で均一な金属コーティングが必要ですか?

KINTEKは、CVDのような精密な堆積プロセス向けに、高度な実験装置と消耗品を提供することに特化しています。当社のソリューションは、半導体および材料研究の研究所が信頼性の高い高品質な結果を達成するのに役立ちます。

お客様の特定のアプリケーションをどのようにサポートできるか、ぜひご相談ください — 今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置