原子層堆積(ALD)は現代のナノテクノロジーの礎石であり、原子スケールの精度で材料を製造することを可能にします。これは、自己制限的な気相化学反応のシーケンスを通じて、一度に原子一層ずつ膜を構築する薄膜堆積技術です。この緻密なプロセスは、膜の厚さと組成に対して比類のない制御を提供します。

ALDの核となる原理はそのユニークな周期的性質にあります。材料を連続的に堆積させる手法とは異なり、ALDは化学前駆体のパルスを交互に使用し、次の反応が始まる前に表面全体で各反応が完全に完了することを保証します。この自己制限的な挙動が、その精度とナノスケールデバイスを作成する上での強力さの鍵となります。

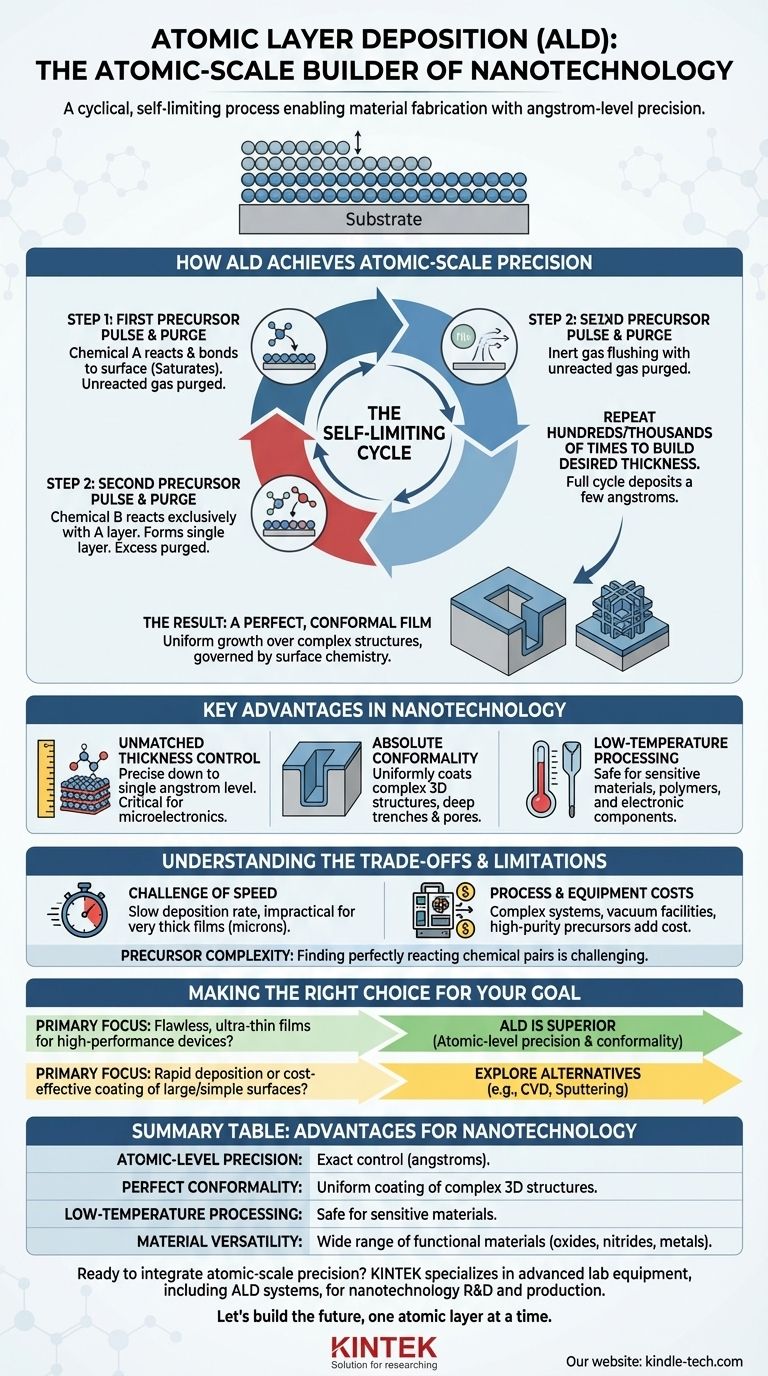

ALDがいかにして原子スケールの精度を達成するか

ALDの力は、注意深く制御された2段階の反応サイクルにあります。このプロセスは、目的の厚さの膜が構築されるまで数百回または数千回繰り返されます。

自己制限サイクル

ALDの核心は「自己制限的」な反応です。これは、基板上に完全に単一の原子層が形成された後、化学反応が自然に停止することを意味します。

ステップ1:第1の前駆体パルスとパージ

まず、気相前駆体(化学物質A)が反応チャンバーにパルスされます。前駆体分子は基板表面と反応し、利用可能なすべての反応サイトが占有されるまで結合します。

表面が飽和した後、過剰な未反応の前駆体ガスは不活性ガスパージによってチャンバーから除去されます。

ステップ2:第2の前駆体パルスとパージ

次に、第2の前駆体(化学物質B)が導入されます。この化学物質は、現在表面に結合している第1の前駆体層(化学物質A)と排他的に反応し、目的の材料の安定した単一層を形成します。

この反応が完了した後、化学物質Bの過剰分と反応副生成物を除去するためにチャンバーは再びパージされます。この完全なサイクルで堆積される膜の厚さは通常、わずか数オングストロームです。

結果:完璧で密着性の高い膜

この「A → パージ → B → パージ」サイクルを繰り返すことにより、原子レベルの精度で膜が構築されます。反応は、直進的な堆積ではなく表面化学によって支配されるため、膜は最も複雑な三次元ナノ構造上でも均一に成長します。

ナノテクノロジーにおける主な利点

ALDは最速または最も安価な方法ではありませんが、その特定の利点により、高度なマイクロエレクトロニクスやバイオメディカルデバイスなどの要求の厳しいナノテクノロジー用途には不可欠です。

比類のない厚さ制御

膜厚を単一オングストロームレベルまで制御できる能力は、性能が原子スケールの寸法によって決まるMOSFETゲートスタックやDRAMコンデンサなどの最新デバイスの製造において極めて重要です。

絶対的な密着性(コンフォーマリティ)

ALDは、あらゆる形状に適合する完全に均一なコーティングを提供します。これは、次世代メモリやプロセッシングチップに見られる深いトレンチや複雑な3Dナノ構造の内部をコーティングするのに不可欠です。

低温プロセス

堆積は比較的低温で実施できることがよくあります。これにより、高温プロセスで損傷する可能性のあるポリマーや完全に製造された電子部品などの敏感な材料のコーティングが可能になります。

トレードオフと制限の理解

ALDは強力ですが、すべての用途に適しているわけではない明確な制限を持つ特殊なツールです。これらのトレードオフを理解することは、情報に基づいた決定を下すために不可欠です。

速度の課題

ALDの主な欠点は、堆積速度が遅いことです。膜を原子層ごとに構築することは本質的に時間がかかるため、非常に厚い膜(数マイクロメートル)を必要とする用途には実用的ではありません。

プロセスおよび装置のコスト

ALDシステムは複雑であり、高価な真空設備を必要とします。高純度前駆体と正確なプロセス制御の必要性が、全体の運用コストを増加させます。

前駆体化学の複雑さ

信頼性の高いALDプロセスを開発するには、互いに、また基板と完全に反応するが、それ自体とは反応しない2つの前駆体化学物質を見つける必要があります。この化学的性質は困難な場合があり、すべての材料で利用できるわけではありません。

目標に合わせた適切な選択

ALDの選択は、アプリケーションが材料特性に対して原子レベルの制御を要求するかどうかに完全に依存します。

- 高性能デバイス向けに欠陥のない超薄膜の作成が主な焦点である場合: 原子レベルの精度と密着性により、ALDが最適な選択肢となります。

- コスト効率よく大面積の単純な表面を迅速に堆積またはコーティングすることが主な焦点である場合: ALDの速度とコストが大きな欠点となるため、化学気相堆積(CVD)やスパッタリングなどの代替手法を検討すべきです。

最終的に、ALDはエンジニアに原子から材料を設計・構築する力を与え、これはナノテクノロジーの世界における決定的な能力です。

要約表:

| 特徴 | ナノテクノロジーにおける利点 |

|---|---|

| 原子レベルの精度 | オングストロームレベルまでの膜厚を正確に制御可能にする。 |

| 完璧な密着性 | 複雑な3Dナノ構造、トレンチ、細孔を均一にコーティングする。 |

| 低温プロセス | ポリマーや事前に製造された部品などの敏感な材料のコーティングに安全。 |

| 材料の多様性 | 幅広い高品質な機能性材料(酸化物、窒化物、金属)を堆積させる。 |

研究開発または生産ラインに原子スケールの精度を統合する準備はできていますか?

KINTEKは、ナノテクノロジーの研究開発の厳しいニーズを満たすALDシステムを含む高度な実験装置を専門としています。当社のソリューションは、次世代のマイクロエレクトロニクス、MEMS、バイオメディカルデバイスに不可欠な、欠陥のない密着性のある薄膜を作成する力を提供します。

今すぐお問い合わせください。当社の専門知識と信頼性の高い装置が、お客様のイノベーションをいかに加速できるかをご相談しましょう。原子層を一つずつ、共に未来を築きましょう。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)