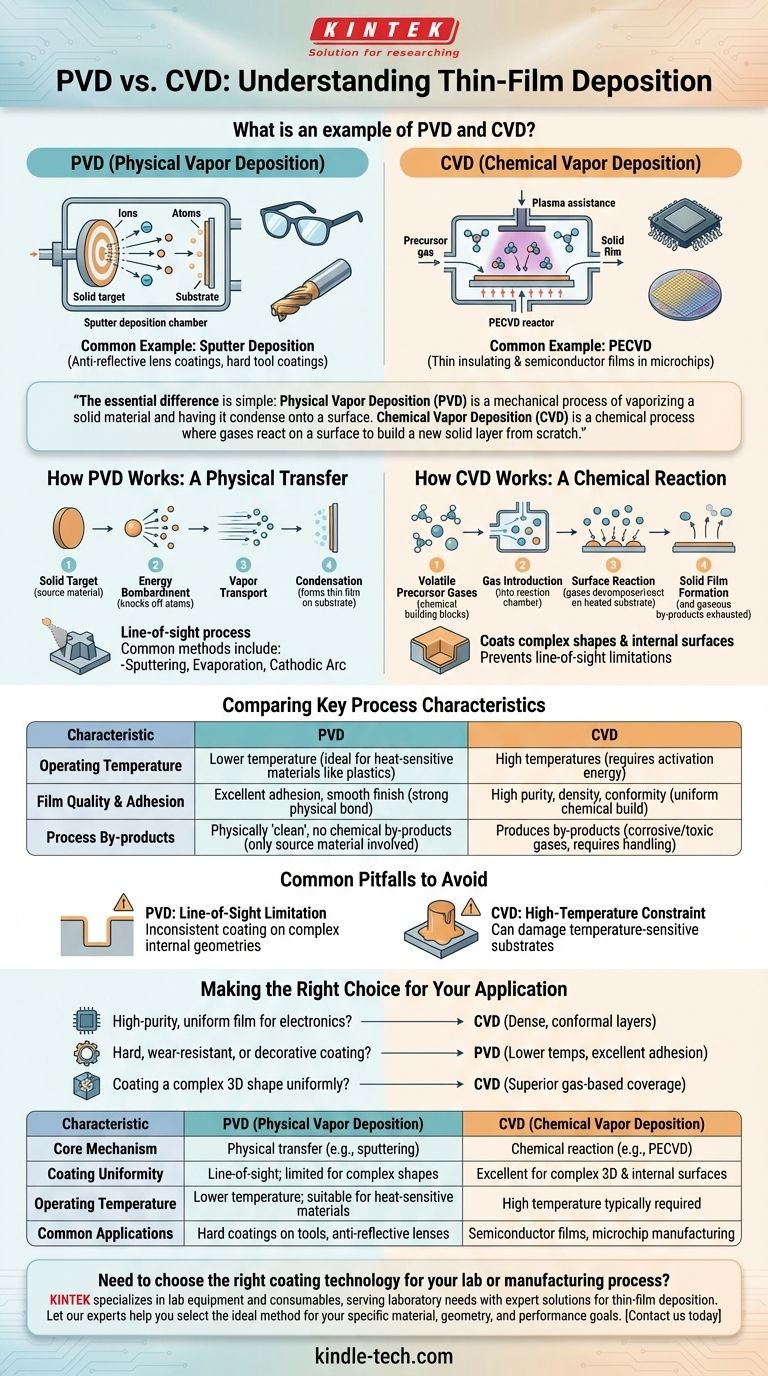

PVDの一般的な例はスパッタリング成膜であり、眼鏡レンズの反射防止コーティングや切削工具の保護硬質コーティングの適用に使用されます。CVDの一般的な例はプラズマ強化化学気相成長法(PECVD)であり、マイクロチップ製造に必要な薄い絶縁膜や半導体膜を作成するために使用される重要なプロセスです。

本質的な違いは単純です。物理気相成長法(PVD)は、固体材料を蒸発させ、それを表面に凝縮させる機械的なプロセスであり、鏡が曇るのと同じようなものです。化学気相成長法(CVD)は、ガスが表面で反応し、ゼロから新しい固体層を構築する化学プロセスです。

根本的な違い:物理的対化学的

各技術の核となるメカニズムを理解することが、いつ、なぜそれらを使用すべきかを知るための鍵となります。これらは交換可能ではなく、薄膜を構築するための根本的に異なる方法です。

PVDの仕組み:物理的な転送

PVDでは、ターゲットとして知られる固体原料が、真空チャンバー内でエネルギーによって衝突されます。このエネルギーがターゲットから原子や分子を物理的に叩き出し、蒸気に変えます。

この蒸気は真空を直進し、より冷たい基板上に凝縮して、薄い固体膜を形成します。これは一方向性プロセスであり、材料は発生源から「見える」表面にのみコーティングできることを意味します。

一般的なPVD法には、スパッタリング、蒸着(電子ビーム蒸着を含む)、およびアーク放電めっきがあります。

CVDの仕組み:化学反応

CVDは、基板を含む反応チャンバーに1つ以上の揮発性前駆体ガスを導入することから始まります。導入されるのは最終的なコーティング材料ではなく、その化学的構成要素です。

これらのガスは、加熱された基板の表面で分解するか、互いに反応します。この化学反応によって目的の固体膜が形成され、望ましくない気体副生成物はチャンバーから排気されます。

プロセスがガス分子によって駆動されるため、CVDはガスの分子が直接の視線上にない領域にも到達できるため、複雑な形状や内部表面をはるかに均一にコーティングできます。

主要なプロセス特性の比較

物理的な転送と化学反応の違いは、各メソッドに明確な利点と欠点をもたらします。

動作温度

PVDは一般的に低温プロセスです。これにより、プラスチックや特定の金属合金など、高温に耐えられない材料のコーティングに最適です。

CVDは通常、基板表面で化学反応が発生するために必要な活性化エネルギーを提供するために高温を必要とします。

膜の品質と密着性

PVD膜は、優れた密着性と非常に滑らかな表面仕上げで知られています。堆積する原子のエネルギーによって、基板との非常に強い結合が形成される可能性があります。

CVD膜は、その高純度、高密度、優れた均一性によって特徴付けられることがよくあります。化学反応により非常に均一で高品質な層が構築されるため、半導体産業で広く普及しています。

プロセスの副生成物

PVDは物理的に「クリーンな」プロセスです。関与するのは堆積される原料のみであるため、管理すべき化学的な副生成物はありません。

CVDは、その性質上、化学反応から副生成物を生成します。これらは腐食性または有毒なガスである可能性があり、慎重な取り扱いと廃棄が必要です。

避けるべき一般的な落とし穴

アプリケーションに間違った方法を選択すると、膜の破損、基板の損傷、または不必要な費用につながる可能性があります。トレードオフは重要です。

PVDの視線制限

一般的な誤りは、複雑な内部形状や深く狭い特徴を持つ部品にPVDを指定することです。PVDの視線特性により、これらの領域にはコーティングがほとんど、またはまったく施されず、一貫性のない性能につながります。

CVDの高温制約

温度に敏感な基板に従来の高温CVDプロセスを使用しようとすることは、頻繁なエラーです。これにより、コーティングしようとしている部品が反ったり、溶けたり、その他の方法で破壊されたりする可能性があります。

アプリケーションに最適な選択をする

最終的な決定は、膜の特定の要件とコーティングされる材料の制限によって推進される必要があります。

- 電子機器用の高純度で均一な膜が主な焦点である場合: 半導体性能に不可欠な高密度で均一な層を作成する能力があるため、CVDがほぼ常に正しい選択です。

- 完成した部品への硬質、耐摩耗性、または装飾コーティングが主な焦点である場合: PVDは、低温、優れた密着性、および利用可能なコーティング材料の広い範囲のため、通常好まれます。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: CVDのガスベースのプロセスは、ほとんどのPVD技術に内在する視線制限よりも優れたカバレッジを提供します。

結局のところ、適切な成膜技術の選択は、材料、形状、および目的とする結果の明確な理解から始まります。

要約表:

| 特性 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 核となるメカニズム | 材料の物理的な転送(例:スパッタリング) | 表面での化学反応(例:PECVD) |

| コーティングの均一性 | 視線に依存。複雑な形状には限定的 | 複雑な3D形状および内部表面に優れている |

| 動作温度 | 低温。熱に敏感な材料に適している | 通常、高温が必要 |

| 一般的な用途 | 工具の硬質コーティング、反射防止レンズ | 半導体膜、マイクロチップ製造 |

ラボまたは製造プロセスに最適なコーティング技術を選択する必要がありますか? PVDとCVDの選択は、耐摩耗性から高純度半導体層に至るまで、目的の膜特性を達成するために極めて重要です。KINTEKは、ラボのニーズに対し、薄膜堆積に関する専門的なソリューションを提供することで、ラボ機器と消耗品を専門としています。当社の専門家が、お客様の特定の材料、形状、および性能目標に最適な方法を選択できるようお手伝いします。お客様のアプリケーションについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機