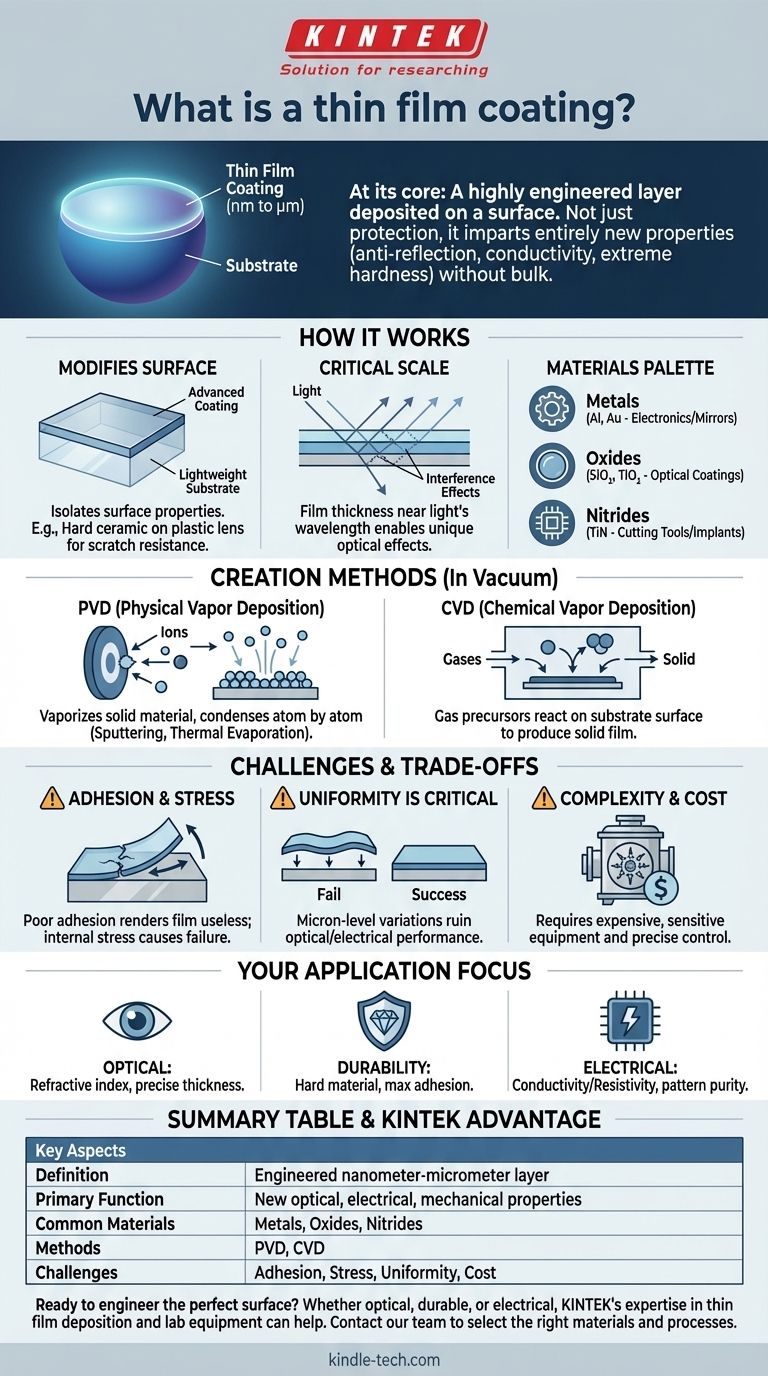

薄膜コーティングとは、基板として知られる物体の表面に堆積される、数原子(ナノメートル)から数千原子(マイクロメートル)の範囲の非常に薄い材料層のことです。このプロセスは塗装とは異なり、基板の表面に、バルク材料自体が持たないまったく新しい特性(反射防止、導電性、極度の硬度など)を与えるように設計された精密なエンジニアリング技術です。

重要な概念は、薄膜コーティングが単なる保護層ではないということです。これらは、物体が光、電気、熱、または物理的な力とどのように相互作用するかを根本的に変える、高度に設計された機能的な表面です。

薄膜が根本的に機能する方法

薄膜の力は、基となるオブジェクトのコア構造や特性を変更することなく、新しい機能を追加できることにあります。

表面を修正し、バルクは変更しない

薄膜は、材料の表面特性をバルク特性から分離します。これにより、強く、軽量で、安価な基板(プラスチックやガラスなど)を使用し、その表面に高度な光学的、電気的、または機械的特性を与えるコーティングを施すことができます。

たとえば、プラスチックレンズは軽量で飛散防止性がありますが、傷がつきやすいです。硬くて透明なセラミックコーティングの極薄層を施すことで、知覚できるほどの重さや厚さを加えることなく、必要な耐傷性を与えることができます。

スケールの重要性

膜の「薄さ」が、その独自の能力を可能にします。膜の厚さが光の波長に近い場合、干渉効果を生み出すことができます。これは、眼鏡の反射防止コーティングの原理であり、精密に積層された膜を使用して反射光波を打ち消します。

このスケールでは、材料の特性がバルク形態とは異なる場合があり、より厚い材料では達成できない効果を可能にします。

幅広い材料のパレット

薄膜は、それぞれ特定の機能のために選ばれた幅広い材料から作成できます。

- 金属(例:アルミニウム、金):ミラーの反射コーティングや電子機器の導電経路に使用されます。

- 酸化物(例:二酸化ケイ素、二酸化チタン):透明性と特定の屈折率のため、光学コーティングで一般的に使用されます。

- 窒化物(例:窒化チタン):極度の硬度と耐摩耗性で評価され、切削工具や医療用インプラントによく使用されます。

薄膜を作成する主要な方法

わずか数百原子の厚さの材料層を適用するには、通常、真空中で行われる高度に制御されたプロセスが必要です。

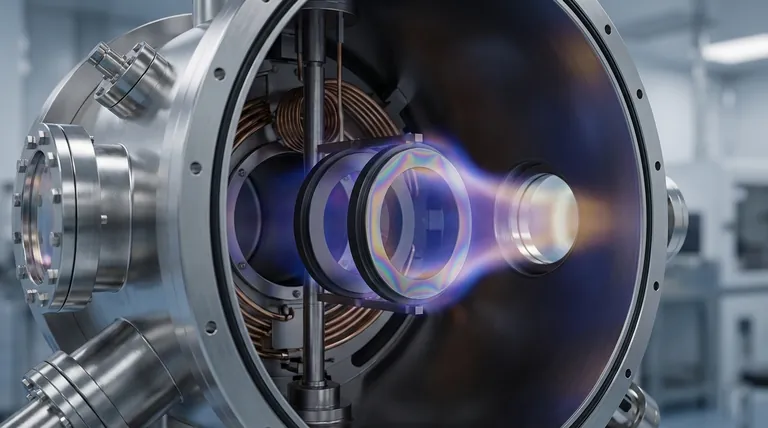

物理蒸着(PVD)

PVDは、固体材料が真空中で蒸発し、原子ごとに基板上に凝縮する一連の方法を包含します。原子の「スプレー塗装」の一種と考えてください。一般的なPVD方法には、ターゲットがイオンで衝突されて原子を放出するスパッタリングと、材料が蒸発するまで加熱される熱蒸着があります。

化学蒸着(CVD)

CVDでは、基板が1つ以上の揮発性前駆体ガスに曝されます。これらのガスは基板の表面で反応または分解し、目的の固体薄膜を生成します。これは、冷たい表面に露が形成されるのと似ていますが、この場合、「露」は永久的で固体で高度に設計された層です。

トレードオフと課題を理解する

信じられないほど強力ですが、薄膜技術には、その応用とコストを決定する重要なエンジニアリング上の課題が伴います。

密着性と内部応力

コーティングにとって最も重要な要因は、基板に密着することです。密着性が悪いと、膜は役に立ちません。さらに、膜が堆積されるにつれて内部応力が蓄積され、特に温度変化にさらされた場合、膜が時間とともにひび割れたり剥がれたりする可能性があります。

均一性が重要

ほとんどの用途、特に光学および半導体では、膜の厚さが表面全体で完全に均一である必要があります。オングストローム単位のわずかなばらつきでも、光学特性や電気特性を変化させることで、デバイスの性能を損なう可能性があります。

プロセスの複雑さとコスト

薄膜堆積に必要な装置(真空チャンバーや高純度材料源など)は複雑で高価です。プロセスは汚染に敏感であり、精密な制御が必要なため、高性能コーティングには多大な投資が必要です。

アプリケーションのための薄膜の考え方

目標によって、どの材料とプロセスの特性が最も重要であるかが決まります。

- 光学性能が最優先の場合:主要な要因は、材料の屈折率と、望ましい干渉効果を生み出すための精密な厚さ制御です。

- 耐久性と保護が最優先の場合:優先事項は、硬い材料(窒化物やダイヤモンドライクカーボンなど)を選択し、堆積プロセスが基板への最大の密着性を達成することを確認することです。

- 電気的機能が最優先の場合:材料の選択は、その導電性または抵抗性に基づいて行われ、プロセスは、膜が純粋で、欠陥なく正確にパターン化されていることを確認する必要があります。

最終的に、薄膜を理解することは、材料の最も重要で価値のある相互作用が、しばしばその表面で起こることを認識することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 定義 | 基板上に堆積された高度に設計された層(ナノメートルからマイクロメートル厚)。 |

| 主な機能 | 表面に新しい光学的、電気的、または機械的特性を付与します。 |

| 一般的な材料 | 金属(Al、Au)、酸化物(SiO₂、TiO₂)、窒化物(TiN)。 |

| 堆積方法 | 物理蒸着(PVD)、化学蒸着(CVD)。 |

| 主な課題 | 密着性、内部応力、膜厚均一性、プロセスコスト。 |

あなたのアプリケーションに最適な表面を設計する準備はできていますか? 光学性能、極度の耐久性、または電気的機能のいずれが優先事項であっても、KINTEKの薄膜堆積および実験装置に関する専門知識が、その達成を支援します。当社のスペシャリストがお客様と協力し、基板に最適な材料とプロセスを選択します。今すぐ当社のチームにご連絡ください。お客様のプロジェクトについて話し合い、精密コーティングにおけるKINTEKの利点を発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

よくある質問

- LPCVD SiNには何度が必要ですか?高温プロセスで膜質を最適化する

- DCプラズマジェットダイヤモンドコーティングに強制冷却が必要なのはなぜですか?純粋な成長のための熱安定性をマスターする

- 化学的堆積とは何か?高性能薄膜を成長させるためのガイド

- 化学蒸着の利点は何ですか?複雑な部品に対する優れた均一なコーティングを実現します

- 気相エピタキシー(VPE)とは何ですか?エレクトロニクス向け高純度半導体成長をマスターする

- 光学コーティングはどのように適用されますか?高度な真空成膜法で精度を実現

- スパッタリングプロセスとは何ですか?原子レベルの薄膜堆積ガイド

- CVDプロセスの原理とは?高純度薄膜堆積をマスターする