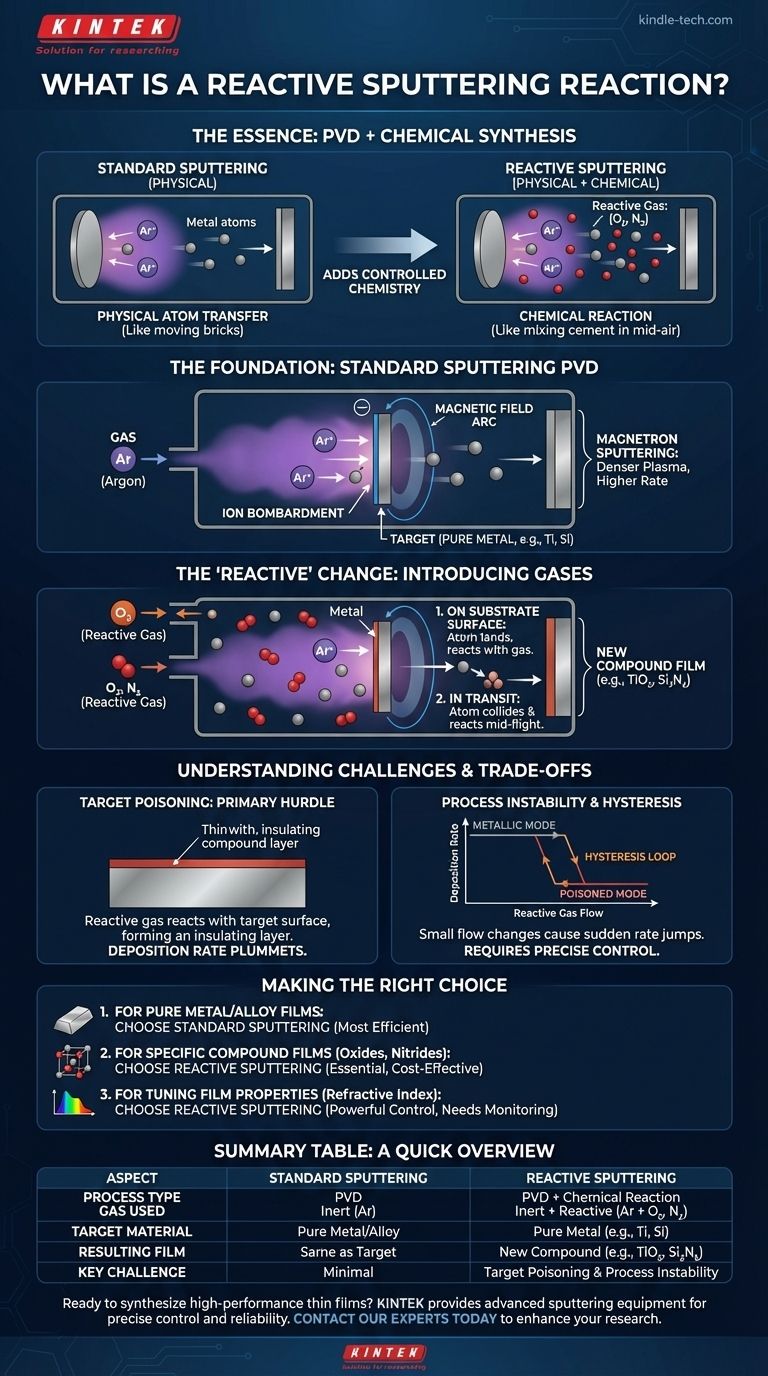

本質的に、反応性スパッタリングとは、標準的な不活性ガスとともに反応性ガスを意図的に真空チャンバーに導入する薄膜堆積技術です。このプロセスは、単に材料を物理的に堆積させるだけでなく、基板表面に全く新しい化合物膜を化学的に合成します。

決定的な違いは次のとおりです。標準的なスパッタリングは、ソースターゲットから基板へ原子を物理的に転送します。これは、山からレンガを移動させるようなものです。反応性スパッタリングは、同じ転送プロセスを使用しますが、化学反応を追加して新しい材料を作成します。これは、セメントと砂を空中で混ぜて、着地するモルタルを形成するようなものです。

基礎:標準スパッタリングの理解

反応性スパッタリングを理解するには、まずそれが構築されている標準的なスパッタリングプロセスを理解する必要があります。これは、低圧真空環境で行われる物理蒸着(PVD)法です。

コアメカニズム:イオン衝撃

プロセスは、不活性ガス、ほとんどの場合アルゴン(Ar)を堆積チャンバーに導入することから始まります。

高電圧が印加され、正に帯電したアルゴンイオン(Ar+)のプラズマが生成されます。

これらの高エネルギーイオンは、負電極(カソード)として機能するソース材料、つまりターゲットに向かって加速されます。イオンは十分な力でターゲットに衝突し、個々の原子を叩き出し(「スパッタ」)、放出します。

プラズマと不活性ガスの役割

アルゴンガスは膜形成に化学的に関与しません。その唯一の目的は、ターゲットから材料を物理的に放出する「砲弾」となることです。

この衝突プロセスにより、ターゲット表面に一連の衝突カスケードが生成され、原子が剥離してチャンバー内を移動し、基板上に堆積して薄膜を形成します。

マグネトロンの機能

最新のシステムではマグネトロンスパッタリングが使用されます。ターゲットの背後に強力な磁石が配置され、磁場が生成されます。

この磁場は、ターゲット表面近くに電子を閉じ込め、アルゴンガス原子と衝突してイオン化する確率を大幅に高めます。これにより、より高密度で安定したプラズマが生成され、堆積速度が向上します。

「反応性」要素:それがゲームをどう変えるか

反応性スパッタリングは、この物理プロセスに制御された化学の層を追加します。目標は、多くの場合純粋でスパッタリングしやすい金属であるターゲットを使用して、化合物材料(酸化物や窒化物など)を堆積させることです。

反応性ガスの導入

重要なステップは、アルゴンとともに、酸素(O2)や窒素(N2)などの少量の反応性ガスを正確に制御しながらチャンバーに導入することです。

ターゲットからスパッタされた原子は、不活性ガスと反応性ガスの分子が混ざった中を移動します。

金属から化合物へ:膜の合成

スパッタされた金属原子が基板に向かって移動するにつれて、ガスと反応します。この化学反応は、主に2つの場所で発生する可能性があります。

- 基板表面上:金属原子が着地し、その後、表面に着地したガス分子と反応します。

- 移動中:金属原子が飛行中にガス分子と衝突し、反応します。

その結果、化合物膜が形成されます。例えば、純粋なチタン(Ti)ターゲットをアルゴン/酸素混合物中でスパッタリングすることにより、二酸化チタン(TiO2)膜が生成されます。シリコン(Si)ターゲットをアルゴン/窒素混合物中でスパッタリングすると、窒化ケイ素(Si3N4)膜が生成されます。

トレードオフと課題の理解

強力である一方で、反応性スパッタリングは、慎重なプロセス制御を必要とする複雑さを伴います。純粋な物理プロセスほど単純ではありません。

ターゲットポイズニング:主な障害

最も大きな課題はターゲットポイズニングです。反応性ガスは、スパッタされた原子と反応するだけでなく、ターゲット自体の表面とも反応します。

これにより、導電性金属ターゲット上に化合物の薄い層(例えば、絶縁性酸化物)が形成されます。この化合物層は純粋な金属よりもはるかに低い速度でスパッタリングされるため、堆積速度が劇的に低下する可能性があります。

プロセス不安定性とヒステリシス効果

このポイズニング効果はプロセス不安定性につながります。反応性ガスの流量のわずかな変化によって、高速度の金属モードと低速度のポイズニングモードの間で突然大きなジャンプが発生する「ヒステリシスループ」があります。

この不安定性を克服することは、再現性のある高品質な膜を得るためのプロセス制御における主要な課題です。

化学量論の制御

正しい化学組成、つまり化学量論を達成することは非常に重要です。例えば、完全に透明な二酸化ケイ素(SiO2)膜を作成するには、化学量論を下回る吸収性のSiOx膜を作成する場合とは非常に異なるガスバランスが必要です。これには、ガス流量と電力の精密な制御が必要です。

目標に合った適切な選択をする

基本を理解することで、特定の材料目標に合った適切なプロセスを選択できます。

- 純粋な金属または既製の合金の堆積が主な焦点である場合:不活性ガスのみを使用する標準的な非反応性スパッタリングが、最も正確で効率的な方法です。

- 特定の化合物膜(酸化物、窒化物、炭化物など)の作成が主な焦点である場合:反応性スパッタリングは不可欠であり、多くの場合最も費用対効果の高い技術です。これは、シンプルで堅牢な金属ターゲットを使用できるためです。

- 膜の特性(屈折率や抵抗率など)の調整が主な焦点である場合:反応性スパッタリングは、ガス混合物を調整することで強力な制御を提供しますが、不安定性を克服するために高度なプロセス監視が必要です。

反応性スパッタリングは、単純な物理堆積ツールを、高度な材料合成のための多用途プラットフォームに変革します。

要約表:

| 側面 | 標準スパッタリング | 反応性スパッタリング |

|---|---|---|

| プロセスタイプ | 物理蒸着(PVD) | 化学反応を伴うPVD |

| 使用ガス | 不活性ガス(例:アルゴン) | 不活性ガス + 反応性ガス(例:O₂、N₂) |

| ターゲット材料 | 純金属または合金 | 純金属(例:Ti、Si) |

| 結果として得られる膜 | ターゲット材料と同じ | 新しい化合物(例:TiO₂、Si₃N₄) |

| 主な課題 | 最小限 | ターゲットポイズニング&プロセス不安定性 |

研究室で酸化物や窒化物のような高性能薄膜を合成する準備はできていますか? KINTEKは、高度なスパッタリング装置と消耗品を専門とし、ターゲットポイズニングのような課題を克服するために必要な精密な制御と信頼性を提供します。光学コーティング、半導体層、保護膜の開発のいずれにおいても、当社のソリューションは研究と生産効率を高めるように設計されています。今すぐ専門家にご連絡ください。お客様の特定の研究室のニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器