本質的に、物理蒸着(PVD)は、非常に薄く、しかし非常に耐久性のあるコーティングを表面に適用するために使用される真空ベースのプロセスです。この技術は、固体原料を蒸気に変換し、それがターゲットとなる物体上に凝縮して、新しい高性能な表面層を形成することを含みます。この堆積は一度に原子または分子単位で行われ、基材に驚くほど純粋で高密度で強固に結合した膜を作り出します。

PVDコーティングは単に表面に層を適用するものではなく、製品の特性を根本的に向上させる材料工学プロセスです。厚さがわずか数マイクロメートルであることが多い膜の中に、優れた硬度、耐食性、摩耗低減性を備えた統合された表面を作り出します。

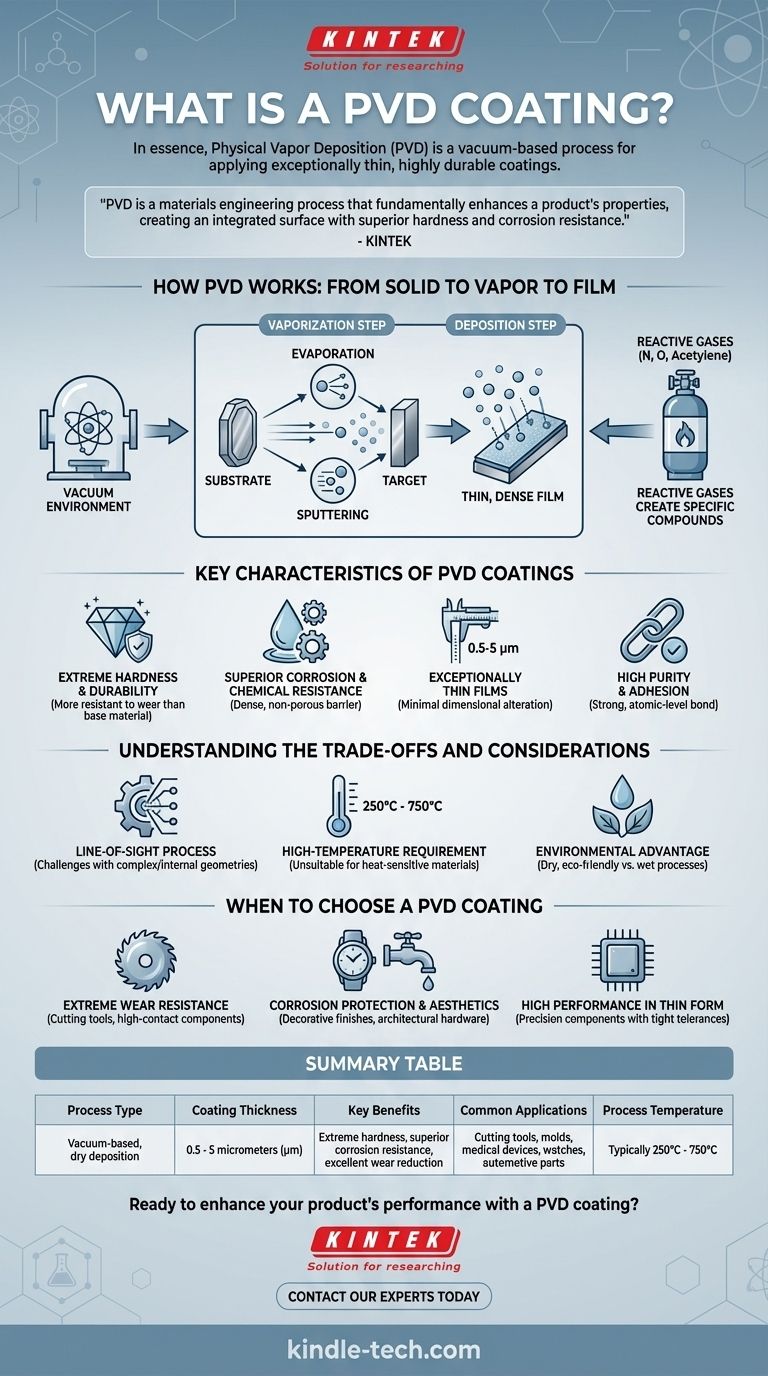

PVDの仕組み:固体から蒸気へ、そして膜へ

PVDプロセスは、最終的なコーティングの純度と品質を保証するために真空チャンバー内で行われる洗練された技術です。プロセス全体は、いくつかの重要な段階に分けることができます。

真空環境

まず、コーティングされる物体(基材)を真空チャンバー内に配置します。汚染を防ぎ、蒸発した原子が基材まで自由に移動できるようにするために、空気やその他のガスを排気して高真空環境を作り出します。

蒸発工程

ターゲットと呼ばれる固体原料が蒸気に変換されます。これがPVDの「物理的」な部分であり、通常は次の2つの主要な方法のいずれかによって達成されます。

- 蒸発(Evaporation): ターゲット材料を加熱して蒸発させます。これには電子ビームや高エネルギーのプラズマアークが使用されることがよくあります。

- スパッタリング(Sputtering): ターゲットに高エネルギーのイオン(通常はアルゴンなどの不活性ガス)を衝突させ、ターゲット表面から原子を物理的に叩き出します。

堆積工程

蒸発した原子または分子は真空を通過し、基材上に凝縮します。このプロセスによって、薄く均一で高密度の膜が形成されます。強固な密着性を確保するため、堆積を開始する前に基材をイオンで衝突させることが多く、コーティングが付着するための原子レベルでクリーンな表面を作り出します。

反応性ガスの役割

特定のコーティング化合物を生成するために、窒素、酸素、アセチレンなどの反応性ガスをチャンバー内に導入できます。これらのガスは蒸発した金属原子と反応し、基材上に窒化チタンなどのセラミック化合物が形成され、硬度、色、潤滑性といったコーティングの最終特性を正確に制御できるようになります。

PVDコーティングの主な特徴

PVDプロセスの原子的な性質により、電気めっきや塗装などの従来の技術とは一線を画す、明確で非常に望ましい特性を持つコーティングが生まれます。

極度の硬度と耐久性

PVDコーティングは、被覆する母材よりも硬度が高く、耐摩耗性に優れていることがよくあります。これにより、切削工具、金型、高い摩擦や摩耗にさらされるその他の部品の寿命を延ばすのに理想的です。

優れた耐食性と耐薬品性

堆積された膜は極めて緻密で非多孔質であり、下地の基材を酸化や化学的攻撃から保護する効果的なバリアを形成します。これは過酷な環境で使用される製品にとって大きな利点です。

驚くほど薄い膜

PVDコーティングは非常に薄く、通常は0.5~5マイクロメートル(μm)の範囲です。これは、部品の寸法を大幅に変更することなく表面特性を向上させることができるため、公差が厳しい精密部品に適したプロセスであることを意味します。

高純度と密着性

プロセスが真空中で行われるため、得られる膜は非常に高純度です。コーティングプロセスに先行し、時には同時に行われるイオン衝突により、コーティングと基材の間に例外的に**強固な原子レベルの結合**が形成され、剥がれや欠けを防ぎます。

トレードオフと考慮事項の理解

PVDは強力ですが、万能の解決策ではありません。その動作要件を理解することが、正しく適用するための鍵となります。

直進透過プロセス

PVDは「直進透過(line-of-sight)」技術であり、コーティング材料が源から基材へ直線的に移動することを意味します。複雑な形状、目に見えない形状、または内部の形状をコーティングするのは難しく、均一な被覆を確実にするために高度な回転治具が必要になる場合があります。

高温要件

ほとんどのPVDプロセスは高温で動作し、通常は250°C~750°C(480°F~1380°F)の範囲です。この高温は良好な密着性と膜密度を促進するために必要ですが、一部のプラスチックや低融点合金などの熱に敏感な材料には不向きです。

環境上の利点

有害な化学物質を含み、有毒廃棄物を生成する電気めっきなどの従来の湿式プロセスと比較して、PVDは乾燥した環境に優しいプロセスです。これは現代の製造業において大きな利点となっています。

PVDコーティングを選択すべき時

PVDを使用するという決定は、製品の特定の性能目標によって推進されるべきです。

- 主な焦点が極度の耐摩耗性と長寿命である場合: PVDは、切削工具、金型、高接触部品の寿命を大幅に延ばす表面硬度を提供します。

- 主な焦点が審美性を制御しながらの耐食性である場合: PVDは環境攻撃に対する優れたバリアを提供すると同時に、時計、蛇口、建築用金具に幅広い装飾的で耐久性のある仕上げを提供します。

- 主な焦点が薄膜形態での高性能である場合: PVDは、コーティングが最小限の厚さしか追加しない一方で表面特性を最大化するため、寸法公差が重要な精密部品に最適です。

その原理を理解することで、PVDを単なる仕上げとしてではなく、材料性能を向上させるための戦略的なツールとして活用できます。

要約表:

| 主要な特性 | 説明 |

|---|---|

| プロセスタイプ | 真空ベースのドライ堆積 |

| コーティング厚さ | 0.5 - 5マイクロメートル (µm) |

| 主な利点 | 極度の硬度、優れた耐食性、優れた耐摩耗性 |

| 一般的な用途 | 切削工具、金型、医療機器、時計、自動車部品 |

| プロセス温度 | 通常 250°C - 750°C (480°F - 1380°F) |

PVDコーティングで製品の性能向上を始めますか?

KINTEKでは、材料科学および表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識は、高摩耗工具、耐食性部品、または精密消費財を開発しているかどうかにかかわらず、PVDがお客様の用途に適したソリューションであるかどうかを判断するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、PVDコーティングがお客様のプロジェクトに要求される耐久性と性能をどのように提供できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- 植物用薬草粉末滅菌機 ラボオートクレーブ