その核となるのは、マイクロ波プラズマリアクターは、マイクロ波エネルギーを使用してガスをプラズマとして知られる活性化された物質状態に励起する特殊なチャンバーです。このプラズマは、通常の条件下では困難または不可能な化学反応を促進するために使用されます。最も一般的な用途は、化学気相成長法(CVD)と呼ばれるプロセスで、プラズマは合成ダイヤモンドや高度な半導体薄膜のような超高純度、高性能材料の生成を助けます。

マイクロ波プラズマリアクターの真の利点は、単にプラズマを生成することだけではありません。それは、独自の「非平衡」環境を作り出すことです。特定の化学反応を促進するために超高エネルギーの電子を生成しながら、全体のガス温度を比較的低く保つことで、材料合成において比類のない精度を提供します。

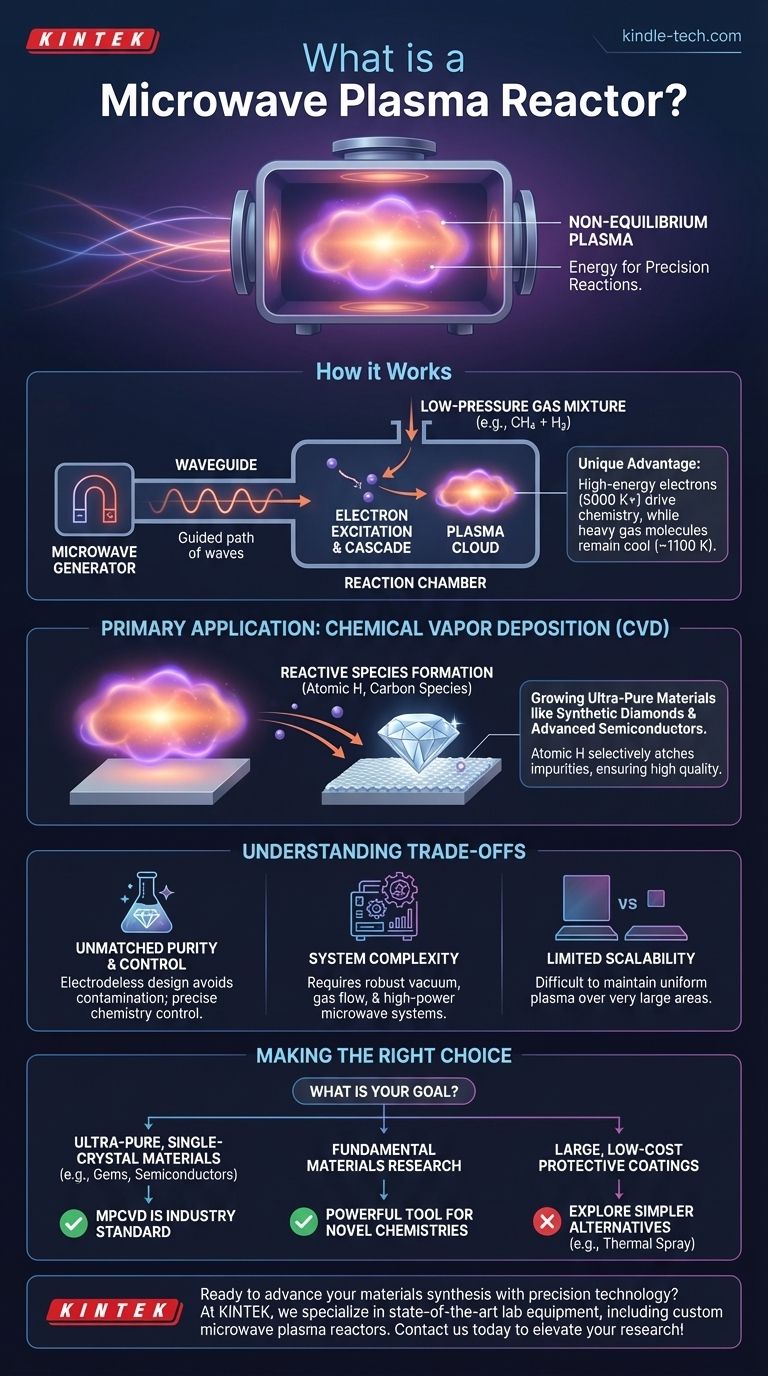

マイクロ波プラズマリアクターの仕組み

リアクターを理解するには、まずその目的、すなわち制御されたプラズマを生成し維持すること、を理解する必要があります。これは、いくつかの主要なコンポーネントと明確な物理プロセスによって達成されます。

主要コンポーネント

典型的なリアクターは、単純な加熱容器ではありません。それは、連携して機能する3つの不可欠な部分で構成されています。

- マイクロ波発生器:これは電源であり、多くの場合マグネトロン(家庭用電子レンジのものに似ていますが、はるかに強力で精密です)で、高周波マイクロ波放射を生成します。

- 導波管:これは、マイクロ波を発生器から反応チャンバーへと慎重に導き、必要な場所にエネルギーを集中させる一連の金属管です。

- 反応チャンバー:これは、プロセスが行われる密閉された真空密閉チャンバーです。低圧ガスで満たされ、基板、つまり新しい材料が成長する表面が含まれています。

プラズマ生成のプロセス

プロセスは、反応チャンバーから空気を排出し、ダイヤモンド成長用のメタン(CH4)と水素(H2)などの特定のガス混合物を非常に低い圧力で導入することから始まります。

次に、マイクロ波がチャンバーに導入されます。マイクロ波の急速に振動する電場は、ガス中に自然に存在する少数の自由電子を励起します。これらの電子は途方もない速度に加速し、中性ガス原子と衝突してさらに多くの電子を叩き出し、イオン化の連鎖反応を引き起こします。

この自己持続的な連鎖反応により、電子、イオン、および高反応性の中性断片の輝く雲、すなわちプラズマが生成されます。

マイクロ波プラズマのユニークな性質

この技術の決定的な特徴は、非平衡プラズマの生成です。

軽量な電子はマイクロ波エネルギーを非常に効率的に吸収し、極端な温度(しばしば5,000 K以上)に達します。しかし、はるかに重いガス分子やイオンはそれほど速く加熱されず、約1,100 Kという著しく低い温度に留まります。

この大規模な温度差は、チャンバー全体と基板を破壊的なレベルまで加熱することなく、非常に高温の環境の化学反応性を得ることができることを意味します。

主な用途:化学気相成長法(CVD)

これらのリアクターの最も顕著な用途は、高品質の固体材料を成長させるための技術であるマイクロ波プラズマ化学気相成長法(MPCVD)です。

化学的構成要素の生成

プラズマ中の超高エネルギー電子は、安定したガス分子を分解するのに最適です。

例えば、ダイヤモンド合成では、プラズマは安定したメタン(CH4)と水素(H2)分子を反応性の炭素種と原子状水素(H)に効率的に分解します。これらはダイヤモンドの基本的な構成要素です。

高純度成長の実現

これらの反応性種は、基板(小さなダイヤモンド種結晶など)の表面に移動します。炭素種は表面に付着し、ダイヤモンド結晶格子に配列されます。

重要なことに、原子状水素は二次的な役割を果たします。それは、完全なダイヤモンド結合を形成しない炭素を優先的にエッチングします。この選択的な除去プロセスが、MPCVDが非常に高い純度と品質のダイヤモンドを生成することで知られている理由です。

トレードオフの理解

強力ではありますが、マイクロ波プラズマ技術は万能な解決策ではありません。その使用を決定する特定の利点と課題を伴います。

利点:比類のない純度と制御

プラズマはマイクロ波によって生成されるため、チャンバー内に電極がなく、成長中の材料を侵食して汚染する可能性があります。この「無電極」の性質は、ガス化学とエネルギーの正確な制御と相まって、超高純度材料の合成を可能にします。

課題:システムの複雑さ

MPCVDシステムは洗練された機械です。堅牢な真空システム、精密なガス流量コントローラー、安定した高出力マイクロ波電子機器が必要です。それらを効果的に操作するには、かなりの技術的専門知識が必要です。

限界:スケーラビリティ

非常に広い領域にわたって完全に均一なプラズマを達成することは、重要な工学的課題です。これにより、均一にコーティングできる基板のサイズが制限され、大規模な表面のバルク工業用コーティングよりも、高価値の小面積アプリケーションに適しています。

目標に合った適切な選択をする

この技術があなたのニーズに合うかどうかを決定することは、最終的な目標に完全に依存します。

- 宝石品質のダイヤモンドや高度な半導体のような超高純度単結晶材料の合成が主な焦点である場合:MPCVDの清浄さと精密な制御は比類がなく、業界標準を表しています。

- 基本的な材料研究が主な焦点である場合:独自の非平衡プラズマ環境は、新しい化学を探求し、他の方法では作れないエキゾチックな材料を成長させるための強力なツールを提供します。

- 大きな物体に単純で低コストの保護コーティングを施すことが主な焦点である場合:MPCVDの複雑さとスケーラビリティの課題は法外であると感じる可能性があり、熱溶射や大気圧プラズマのようなより単純な代替案を検討すべきです。

最終的に、この技術を習得することは、原子スケールでの精密工学のために、ターゲットを絞ったエネルギーを使用して独自の反応状態を作り出すというその核心原理を理解することから生まれます。

概要表:

| 特徴 | 説明 |

|---|---|

| 主要機能 | マイクロ波エネルギーを使用して非平衡プラズマを生成し、化学反応を促進します。 |

| 主な用途 | 化学気相成長法(CVD)、特にダイヤモンドのような高純度材料の合成。 |

| 主な利点 | 無電極設計により超高純度合成を保証。反応の精密な制御。 |

| 主な課題 | システムの複雑さ、大面積コーティングにおけるスケーラビリティの制限。 |

| 理想的な用途 | 高価値、高純度材料(例:半導体、合成ダイヤモンド)の研究および生産。 |

精密技術で材料合成を進化させる準備はできていますか?

KINTEKでは、化学気相成長法(CVD)やその他の高度なアプリケーション向けにカスタマイズされたマイクロ波プラズマリアクターを含む、最先端のラボ機器を提供することに特化しています。超高純度ダイヤモンドの成長、次世代半導体の開発、材料研究の限界を押し広げるなど、当社のソリューションは、お客様が必要とする比類のない純度と制御を提供します。

当社の専門家が、お客様のラボで非平衡プラズマの力を活用するお手伝いをいたします。今すぐお問い合わせください。具体的な要件について話し合い、KINTEKがお客様の研究および生産能力をどのように向上させられるかを発見してください!

ビジュアルガイド

関連製品

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置