連続式熱分解プラントは、自動化された産業システムです。これは、タイヤなどの廃棄物を酸素のない状態で中断することなく熱分解するように設計されています。原材料を連続的に供給し、完成品を排出することで、廃棄物を燃料油やカーボンブラックなどの貴重な資源に24時間年中無休で変換することができます。

連続式熱分解プラントの決定的な特徴は、化学プロセスだけでなく、中断のない自動運転を可能にするエンジニアリングにあります。この従来の「バッチ」システムからの根本的な設計変更により、大規模な廃棄物リサイクルの効率、処理能力、収益性が最大化されます。

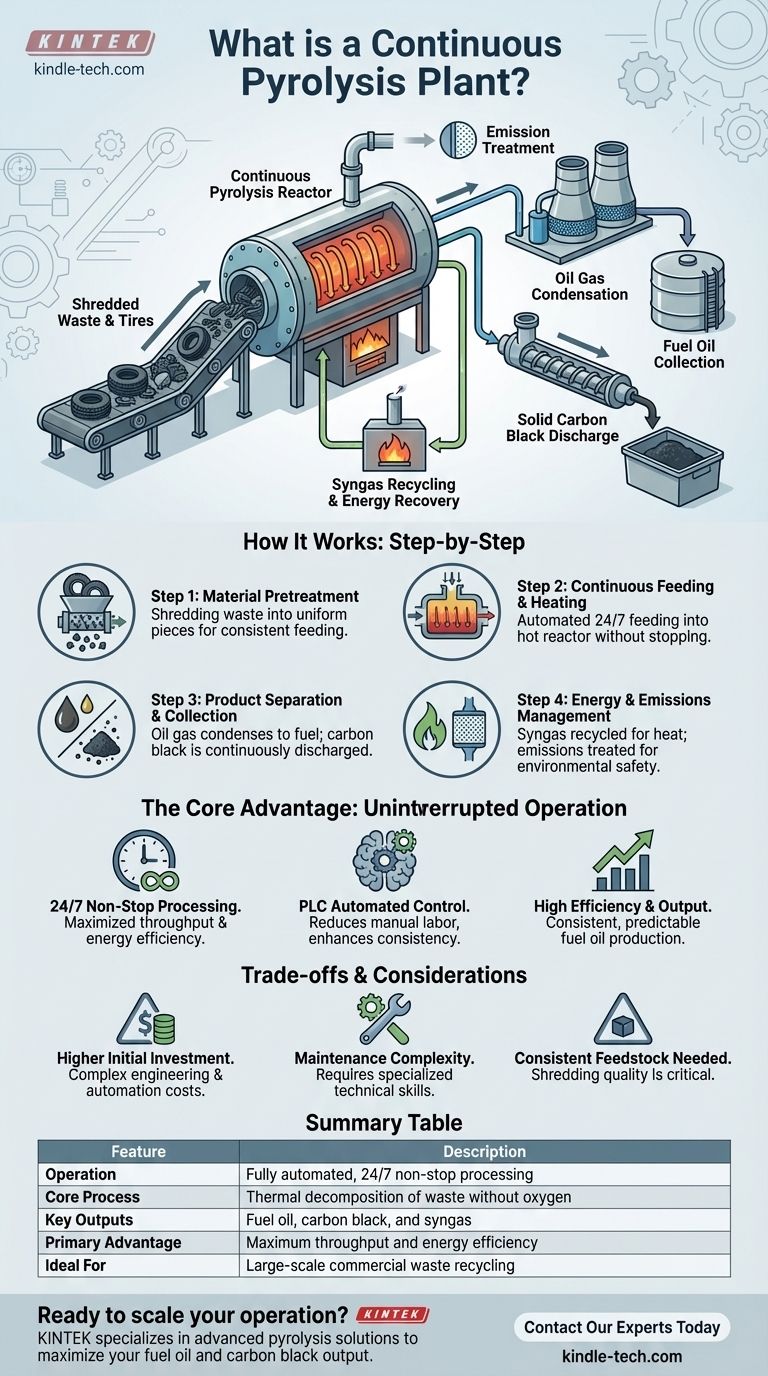

連続式熱分解の仕組み:段階的な解説

プロセス全体は高度に統合された自動化されたワークフローであり、最初から最後まで効率と安全性を確保するために中央制御システムによって管理されています。

ステップ1:材料の前処理

コアシステムに入る前に、廃タイヤを準備する必要があります。これには、ワイヤードローイングマシンを使用してスチールワイヤーを取り除き、残りのゴムを小さく均一な破片に細断することが含まれます。

安定した連続供給メカニズムの動作には、一貫した原料サイズが不可欠です。

ステップ2:連続供給と加熱

細断されたタイヤ片は、密閉された自動供給システムを介して熱分解反応器に供給されます。これにより、システムを停止したり冷却したりすることなく、材料が加熱された反応器に入ることができます。

内部に入ると、反応器は天然ガス、石炭、またはプロセス自体で生成された可燃性ガスの一部を含む、さまざまな潜在的な燃料を使用して加熱されます。

ステップ3:製品の分離と収集

材料が反応器内で加熱されると、油ガスと固体のカーボンブラックに分解されます。この熱い油ガスは、多段階冷却システムを介して送られます。

冷却プロセスにより、ガスは液体燃料油に凝縮され、貯蔵タンクに収集されます。固体のカーボンブラックは、スクリューコンベアのような密閉された排出システムを使用して反応器から同時に除去されます。

ステップ4:エネルギーと排出物の管理

熱分解プロセスは、非凝縮性ガス(しばしば合成ガスと呼ばれる)も生成します。このガスは捕捉され、処理され、炉にリサイクルされて反応器の加熱を助け、外部燃料の消費を削減します。

初期の燃料燃焼から発生する煙は、プラントの環境への影響を最小限に抑えるために、別の精製システムを通じて処理された後、安全に排出されます。

コアの利点:「連続」が真に意味するもの

「連続」という用語は、運用設計における根本的な利点を示し、古いバッチベースのシステムの限界を超えています。

中断のない操作

プラントは、各運転の間に停止、冷却、清掃、再装填する必要がありません。連続供給および排出システムにより、24時間稼働が可能になり、総処理能力が大幅に向上し、繰り返しの加熱および冷却サイクルで無駄になるエネルギーを大幅に節約できます。

自動化と制御

これらのプラントは通常、プログラマブルロジックコントローラー(PLC)システムによって管理されます。この中央の頭脳は、供給速度から温度制御まで、ワークフロー全体を自動化し、手作業の必要性を減らし、人的エラーの可能性を最小限に抑えます。

高効率と出力

ノンストップ運転と最適化された加熱の組み合わせにより、より高い、より一貫した燃料油の出力が得られます。多くの設計では、複数の反応器または高度な内部回転システムを利用して、原材料が均一かつ完全に加熱されるようにし、変換率を最大化しています。

トレードオフと考慮事項の理解

非常に効率的である一方で、連続モデルには、あらゆる実用的なアプリケーションで考慮しなければならない独自の課題があります。

高い初期投資

洗練された自動供給/排出システム、PLC制御、および24時間年中無休の運転に必要な堅牢なエンジニアリングにより、連続プラントは、より単純なバッチ式プラントよりも建設コストが大幅に高くなります。

メンテナンスの複雑さ

統合されたノンストップシステムには、より多くの可動部品と複雑な制御ロジックがあります。メンテナンスにはより専門的な技術スキルが必要であり、1つのコンポーネントの故障が生産ライン全体を停止させる可能性があります。

一貫した原料の必要性

自動供給システムは、特定のサイズと品質の投入材料用に設計されています。これにより、前処理段階(細断)が絶対に重要になります。原料の変動はプロセスを妨害し、効率を低下させる可能性があります。

目標に合った適切な選択をする

適切な種類の熱分解プラントを選択することは、運用規模とビジネス目標に完全に依存します。

- 大規模な商業処理を主な焦点とする場合:連続プラントは、高い処理能力、1トンあたりの低い人件費、優れたエネルギー効率の点で優れた選択肢です。

- 小規模な運用または初期資本の最小化を主な焦点とする場合:より単純なバッチプラントは、運用コストが高く、全体的な出力が低いにもかかわらず、よりアクセスしやすい出発点となる可能性があります。

- 製品の一貫性と運用安定性を主な焦点とする場合:PLC管理された連続プラントの自動化と正確なプロセス制御は、比類のない信頼性と予測可能な出力を提供します。

最終的に、連続式熱分解プラントの選択は、廃棄物からエネルギーへの変換のための産業規模の効率と自動化への投資です。

概要表:

| 特徴 | 説明 |

|---|---|

| 操作 | 完全自動化、24時間年中無休のノンストップ処理 |

| コアプロセス | 酸素のない状態での廃棄物(例:タイヤ)の熱分解 |

| 主要な出力 | 燃料油、カーボンブラック、合成ガス |

| 主な利点 | 大規模な運用における最大の処理能力とエネルギー効率 |

| 理想的な用途 | 大規模な商業廃棄物リサイクルおよびエネルギー回収プロジェクト |

産業グレードの効率で廃棄物リサイクル事業を拡大する準備はできていますか?

KINTEKは、熱分解ソリューションを含む高度な実験室および処理装置を専門としています。当社の専門知識は、燃料油とカーボンブラックの生産を最大化するための適切なシステムを選択するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。連続式熱分解プラントがお客様の廃棄物ストリームを収益性の高い資源に変える方法についてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)