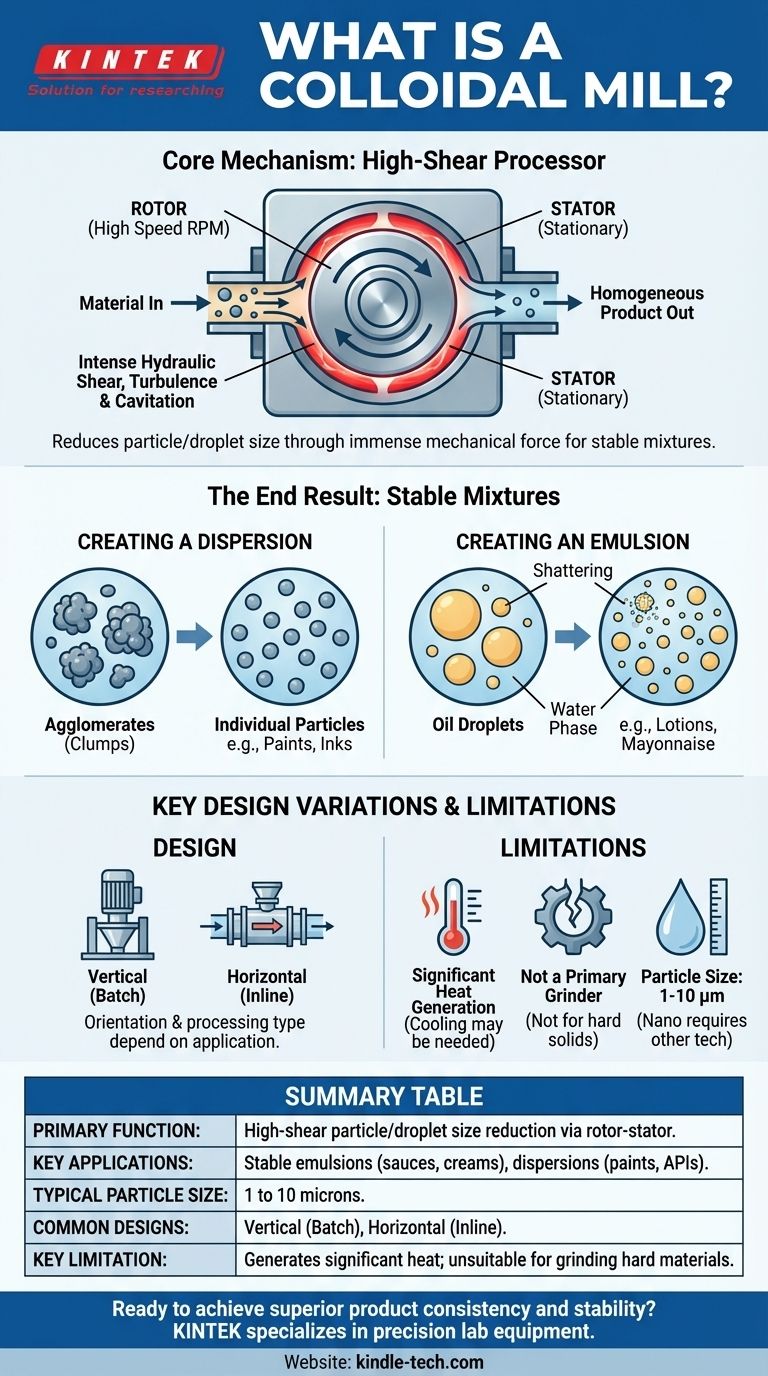

本質的に、コロイドミルは、流体中の固体の粒子サイズまたは液体の液滴サイズを減少させるために設計された高せん断処理装置です。高速回転する要素(ローター)と静止した要素(ステーター)の間の非常に狭い隙間を材料が通過することで機能します。この作用により、非常に大きな機械的力が生じ、エマルションや分散液として知られる非常に安定した均一な混合物が生成されます。

コロイドミルの主な目的は、硬い材料を粉砕することではなく、強力な液圧せん断を適用することです。このせん断力は、固体の凝集塊を脱凝集させたり、液滴を微細なレベルまで分解したりして、分離に抵抗する安定した均質な最終製品を作り出します。

コロイドミルが高せん断を達成する方法

コロイドミルの有効性は、そのコアメカニズムであるローター・ステーターアセンブリに由来します。このシンプルな概念は、複雑で強力な力を生み出します。

ローター・ステーターメカニズム

ミルの心臓部は、毎分数千回転で回転するローターです。このローターは、ステーターの内部に非常に精密に配置されており、その間の隙間は数ミリのわずかな部分に過ぎません。

強力な液圧せん断の生成

製品がミルに供給されると、ローター・ステーターアセンブリに入るときに強力な加速を受けます。その後、非常に高速で小さな隙間を通過するように強制されます。高速で動くローター表面と動かないステーター表面との間の極端な速度差が、粒子や液滴を引き裂きます。

乱流とキャビテーションの役割

高速動作はまた、かなりの乱流を生成します。この混沌とした流れにより、すべての材料がせん断力にさらされます。多くの場合、キャビテーション(微細な泡の急速な形成と崩壊)も引き起こされ、強力な衝撃波が発生し、粒子の分解をさらに助けます。

最終結果:安定した分散液とエマルション

このプロセスの究極の目標は、時間の経過とともに一貫性を保つ製品を作成することです。コロイドミルは、主に2つの方法でこれを達成します。

分散液の生成

塗料、インク、医薬品懸濁液などの製品の場合、目標は、弱い力で結合している凝集塊(固形粒子の塊)を分解することです。ミルのせん断力はこれらの力を克服し、個々の粒子を液体ベース全体に均一に分散させます。

エマルションの生成

マヨネーズ、ローション、サラダドレッシングなどの製品の場合、目標は、油と水のように自然には混ざらない2つの液体を混合することです。ミルは一方の液体(例:油)の液滴を微細なサイズに粉砕し、もう一方の液体(例:水)の中に均一に懸濁させ、安定したエマルションを作成します。

主要な設計バリエーション

コロイドミルは万能ではありません。その設計と向きは、特定の用途と製造環境に基づいて選択されます。

垂直型と水平型

ローター・ステーターアセンブリの向きは、重要な違いです。一部の設計で説明されている垂直型ミルは、中央にシャフトがあり、研削ディスクを備えています。この設計は、タンクでのトップエントリーバッチ混合に最適です。水平型ミルは、製品がパイプラインを流れるインラインの連続処理により一般的です。

インライン処理とバッチ処理

インラインミルは、配管システムに直接設置され、材料が次の段階に流れる際に処理します。これは、大量の連続生産に最適です。バッチミルは通常、混合容器の上または中に浸漬され、一度に1つのタンクの材料を処理します。

トレードオフと限界の理解

強力ではありますが、コロイドミルは、理解することが不可欠な特定の制約を持つ特殊なツールです。

かなりの熱発生

激しい摩擦とせん断は、かなりの量の熱を発生させます。特定の食品や化学物質のような熱に弱い製品の場合、これは大きな問題となる可能性があり、多くの場合、ミルに冷却ジャケットを取り付ける必要があります。

一次粉砕機ではない

コロイドミルは、柔らかい凝集塊や液滴を分解するのに優れています。硬い、結晶質の、または研磨性の固体の一次サイズ低減には効果がありません。この目的で使用すると、粉砕が最小限に抑えられ、ローターとステーターが急速に摩耗します。

粒子サイズ制限

コロイドミルは通常、粒子または液滴のサイズを1〜10ミクロンの範囲に減少させることができます。真のナノ分散液(1ミクロン未満)を作成するには、高圧ホモジナイザーやメディアミルなどの他の技術が必要となることがよくあります。

空気混入の可能性

開放型またはトップエントリーのバッチシステムでは、高速の渦流作用により製品に空気が混入する可能性があります。最終製品に空気が望ましくない場合は、密閉されたインラインシステムがより良い選択肢です。

プロセスに適した選択を行う

混合技術の選択は、材料の特性と生産目標に直接合わせる必要があります。

- 安定したエマルション(ローション、クリーム、ソースなど)の作成が主な焦点である場合:コロイドミルは、液滴サイズを減らし、製品の長期的な安定性を確保するための優れた選択肢です。

- 柔らかい固体または粉末(塗料中の顔料や医薬品中のAPIなど)の分散が主な焦点である場合:コロイドミルの高せん断は、凝集塊を効果的に分解し、滑らかで均一なテクスチャーを実現します。

- 硬い、結晶質の材料(鉱物やセラミックなど)の粉砕が主な焦点である場合:コロイドミルは間違ったツールです。代わりにボールミル、メディアミル、またはジェットミルを検討する必要があります。

高せん断混合の原理を理解することが、優れた製品品質と一貫性のためにコロイドミルを活用する鍵となります。

要約表:

| 特徴 | 説明 |

|---|---|

| 主な機能 | ローター・ステーターメカニズムによる高せん断粒子/液滴サイズ低減。 |

| 主な用途 | 安定したエマルション(ローション、ソース)および分散液(塗料、インク)の作成。 |

| 一般的な粒子サイズ | 1〜10ミクロン。 |

| 一般的な設計 | 垂直型(バッチ)および水平型(インライン)の向き。 |

| 主な制限 | かなりの熱を発生させます。硬い、研磨性の材料の粉砕には適していません。 |

優れた製品の一貫性と安定性を達成する準備はできていますか? KINTEKは、お客様の特定の混合および分散ニーズを満たすために、コロイドミルを含む精密な実験装置を専門としています。新しいローション、塗料、または医薬品懸濁液を開発している場合でも、当社の専門知識により、お客様のラボに適切な高せん断ソリューションが提供されます。今すぐ当社の専門家にお問い合わせください、お客様のプロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド