より優れた選択肢は、ロッドミルでもボールミルでもなく、「特定の目標に合った適切なミル」です。 ボールミルは、非常に微細な粉末状の材料を製造するのに優れています。対照的に、ロッドミルはより粗く均一な製品を生成するのに優れており、スライムと呼ばれる過剰な微粒子を生成する過粉砕を避けるように特別に設計されています。

あなたの決定は、1つの重要な要素、つまり必要な最終的な粒子サイズにかかっています。ボールミルは点接触の衝撃を利用して材料を微粉末に粉砕しますが、ロッドミルは線接触を利用して、より制御された粗い粉砕を生成し、狭いサイズ分布を実現します。

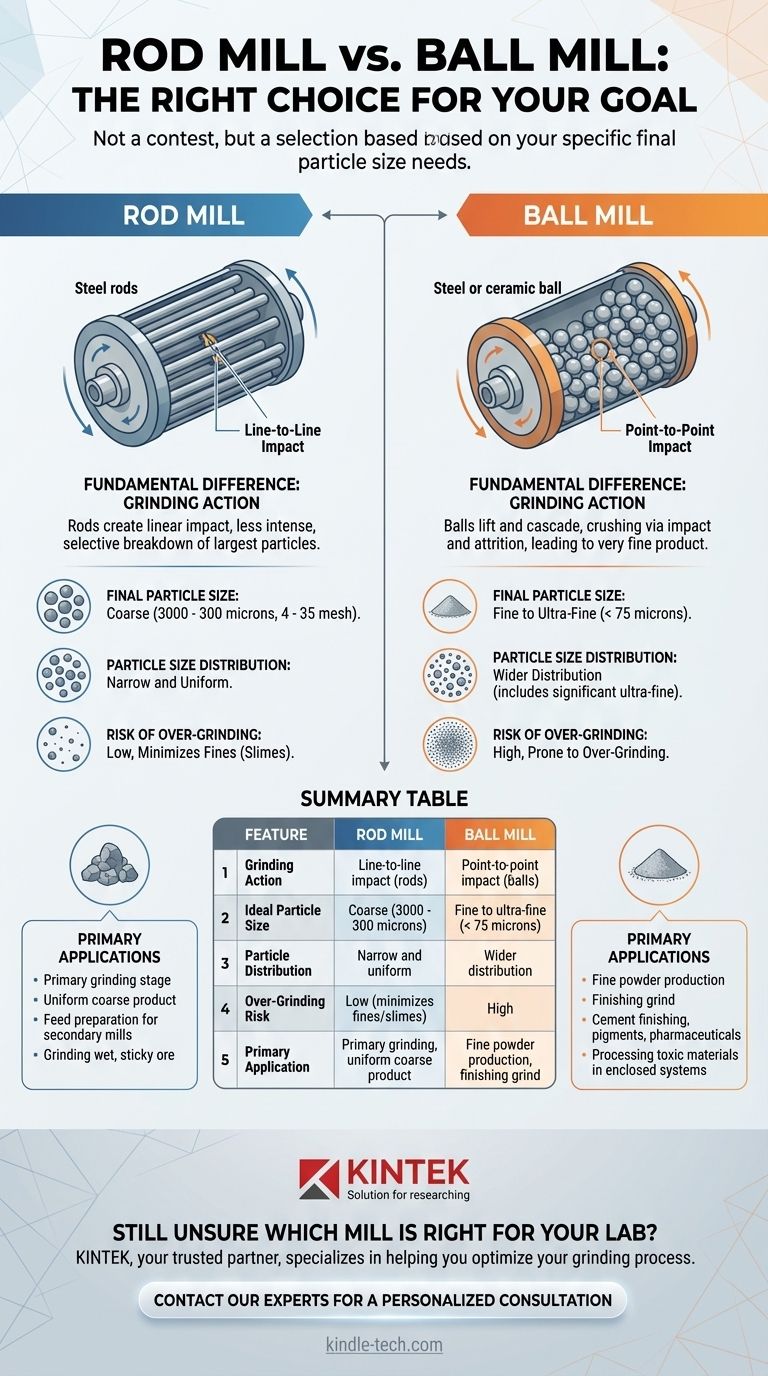

根本的な違い:粉砕作用

適切な機器を選択するには、まず各ミルがどのように機能するかを理解する必要があります。それらの明確な内部機構が、その性能と理想的な用途を決定します。

ボールミル:点接触の衝撃

ボールミルは、球状の粉砕メディア(鋼球またはセラミックボール)が充填された回転ドラムです。ドラムが回転すると、ボールが持ち上げられて落下し、衝撃と摩耗によって材料を粉砕します。

この作用により、無数の高圧接触点が生じます。これは、ミル内のあらゆるサイズの粒子を分解するのに非常に効果的であり、非常に微細な最終製品につながります。

ロッドミル:線接触の衝撃

ロッドミルは、ボールの代わりにミル全長にわたる重い鋼棒を使用します。ドラムが回転すると、これらのロッドがカスケード状の転動運動を引き起こします。

粉砕作用は、ロッド間の接触線に沿って発生します。この線状の衝撃は強度は低いものの選択性が高く、最大の粒子を優先的に破壊し、より小さな粒子はそのまま残すため、過粉砕を防ぎます。

主要な性能特性の比較

粉砕作用の違いは、出力に大きなばらつきをもたらします。これらを理解することが、情報に基づいた選択をするための鍵となります。

最終粒子サイズ

ボールミルは、微粉砕および超微粉砕の業界標準です。材料を確実に10〜75ミクロン、あるいはそれ以下の粒子サイズにまで減らすことができ、粉末の製造に適しています。

ロッドミルは粗粉砕用に設計されています。通常、3000〜300ミクロン(4〜35メッシュ)の範囲で製品を生成し、微粉末を製造するには効率的ではありません。

粒子サイズ分布

ロッドミルの出力は、非常に狭く均一な粒子サイズ分布を持ちます。ロッドがまず最大の粒子を狙うため、最終製品には大きすぎる粒子がほとんど含まれず、不要な微粉末も最小限に抑えられます。

ボールミルは、本質的に幅広い粒子サイズ分布を生成し、かなりの割合の超微粒子が含まれます。

過粉砕のリスク

ロッドミルの主な利点は、過粉砕を最小限に抑える能力です。ロッドの線状の衝撃とスクリーニング作用が小さな粒子を保護し、下流工程を複雑にするスライムの生成を防ぎます。

ボールミルの激しい点接触作用により、過粉砕になりやすくなります。一部の用途では望ましいものの、他の用途では大きな非効率性となる可能性があります。

トレードオフと用途の理解

各ミルは、異なる一連の問題に対する工学的なソリューションです。間違った方を選ぶと、非効率性、製品品質の低下、運用コストの増加につながります。

ボールミルを選択する場合

最終製品が微粉末である必要がある場合、ボールミルが正しい選択です。さまざまな材料、特に摩耗性の高い材料を処理できるため、非常に多用途です。

一般的な用途には、セメント仕上げ、顔料製造、医薬品用微粉末の製造などがあります。密閉システムは、有毒物質を安全に処理するためにも理想的です。

ロッドミルを選択する場合

制御された上限サイズと最小限の微粉末を持つ均一な粗製品が必要な場合、ロッドミルが優れています。ボールミルなどの後続の粉砕段階の供給原料を準備するためによく使用されます。

これにより、浮遊選鉱や磁力選鉱などの分離プロセスで正確な粒子サイズが重要となる鉱物処理回路において、ロッドミルは重要な要素となります。

効率の要素

大きな還元比(例:20mmの供給原料を100ミクロンの粉末にする)の場合、単一の大型ボールミルを使用するのは非効率的になることがあります。

より効果的な戦略は、2段階プロセスであることがよくあります。まずロッドミルで初期の粗粉砕を行い、次にボールミルで材料を効率的に微粉末に仕上げます。

目標に合った正しい選択をするために

結局のところ、機器はプロセスの目的に役立つ必要があります。明確な決定を下すために、これらのガイドラインを使用してください。

- 最終製品が微粉末(< 75ミクロン)の製造が主な焦点である場合: ボールミルはこの作業にとって決定的かつ優れた選択肢です。

- 微粉末が最小限の均一な粗製品の製造が主な焦点である場合: ロッドミルはこの結果のために特別に設計されており、ボールミルよりも優れた性能を発揮します。

- 二次粉砕回路の供給原料の準備が主な焦点である場合: ロッドミルは、次のステップの粒子サイズを制御するための最初の段階として、ほぼ常に最も効率的です。

- 湿った粘着性の鉱石の粉砕が主な焦点である場合: ボールミルよりも目詰まりしにくいため、ロッドミルが好まれることがよくあります。

これらの明確な粉砕メカニズムを理解することにより、特定の材料と望ましい結果のための正確なツールとして機能するミルを選択できます。

要約表:

| 特徴 | ロッドミル | ボールミル |

|---|---|---|

| 粉砕作用 | 線接触の衝撃(ロッド) | 点接触の衝撃(ボール) |

| 理想的な粒子サイズ | 粗い(3000〜300ミクロン) | 微細〜超微細(< 75ミクロン) |

| 粒子分布 | 狭く均一 | より広い分布 |

| 過粉砕のリスク | 低い(微粉末/スライムを最小化) | 高い |

| 主な用途 | 一次粉砕、均一な粗製品 | 微粉末製造、仕上げ粉砕 |

まだラボに最適なミルがわからない場合

適切な粉砕装置の選択は、プロセスの効率と最終製品の品質にとって極めて重要です。信頼できるラボ機器のパートナーであるKINTEKは、お客様が正しい選択をするお手伝いを専門としています。

当社は、お客様の特定の材料と粒子サイズ目標に合わせて調整された高品質のボールミルとロッドミルを提供します。当社の専門家は、次の点でお客様を支援できます。

- 粉砕プロセスを最適化して最大の効率を実現します。

- 正確な粒子サイズ分布を実現し、下流の結果を改善します。

- 完璧なミル、または多段階粉砕のための組み合わせを選択します。

結果を偶然に任せないでください。今すぐ当社の粉砕専門家に連絡して、パーソナライズされたコンサルテーションを受け、その仕事に適切なツールを持っていることを確認してください。

ビジュアルガイド

関連製品

よくある質問

- 食品産業におけるボールミルの応用とは?優れた食品品質のための超微粉砕を実現

- グラファイトの工業的応力負荷をシミュレートするために、粉砕実験に水平遊星ボールミルが選ばれるのはなぜですか?

- NCM811正極スラリーの調製において、遊星ボールミルの役割は何ですか?バッテリー性能の最適化

- 鉄と酸化イットリウムの準備に遊星ボールミルはどのように利用されますか?高エネルギーメカニカルアロイングを実現

- Beta-Al2O3の調製における遊星ボールミルの役割は何ですか?優れた均一性と導電性を達成する

- 硫化物固态電解質であるLi3PS4およびNa3PS4の合成において、高エネルギーボールミルの役割は何ですか?

- Al-Ti-Zr合金前駆体の調製において、遊星ボールミルの役割は何ですか?活性化の重要な役割

- LLZTO粉末製造における遊星型ボールミルの役割とは?サブミクロン効率を解き放つ