本質的に、ボールミルとアトリターミルの違いは、粉砕メディアにエネルギーを伝達する方法にあります。ボールミルは、大きなドラムを回転させることで重力を使用する受動的なシステムであり、内部のメディアが材料を転がり、粉砕します。対照的に、アトリターミルは、中央の回転シャフトとアームを使用してメディアを激しく撹拌する能動的なシステムであり、より強力で効率的な粉砕プロセスをもたらします。

これら2つのミルの選択は、プロセスの強度とスケールの間の根本的なトレードオフです。アトリターミルは速度と極めて微細な粒子を生成する能力を提供しますが、ボールミルはより大規模で集中的でない粉砕用途に対して、よりシンプルでスケーラブルなソリューションを提供します。

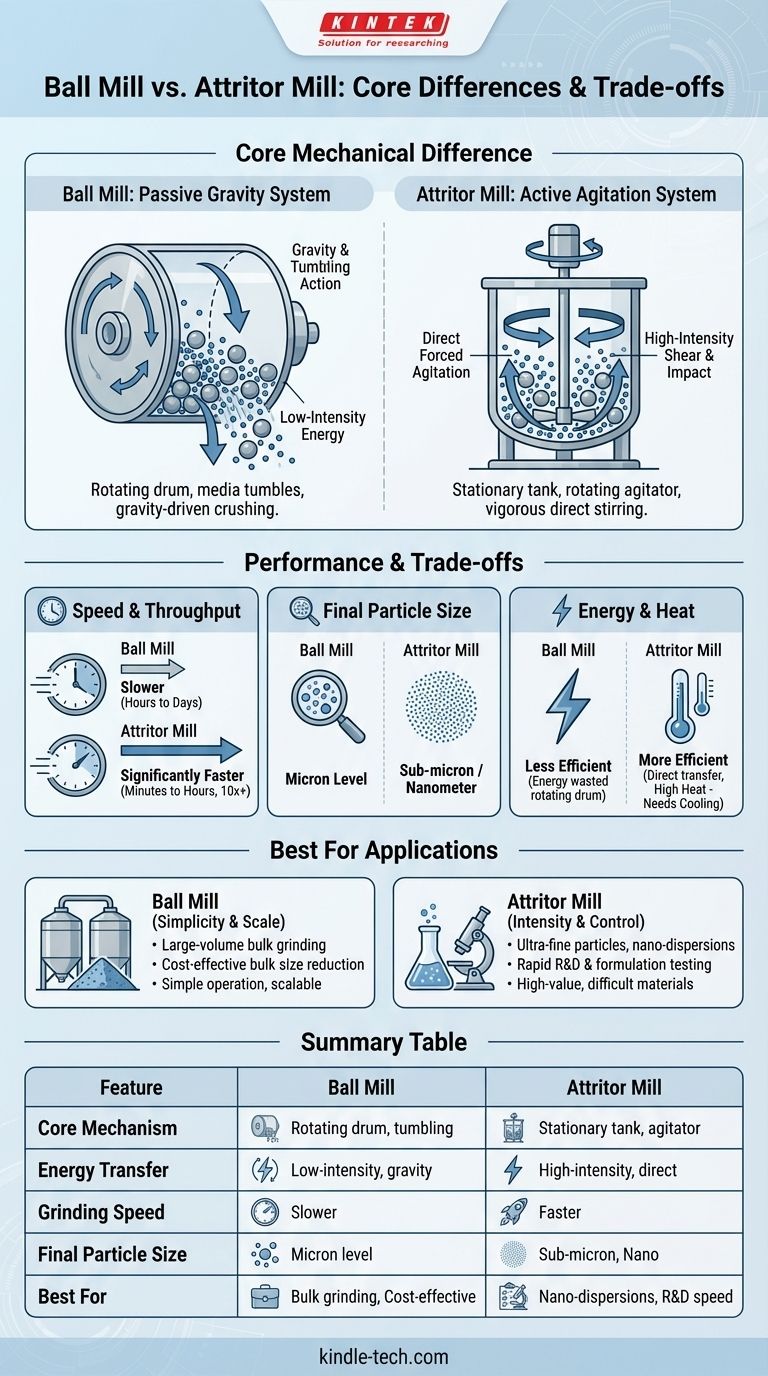

核心的な機械的差異

どちらのミルがあなたに適しているかを理解するには、まずそれぞれの仕組みを把握する必要があります。その区別は単なる詳細ではなく、粉砕プロセスの全体の性能特性を決定します。

ボールミルの仕組み:重力とカスケード

ボールミルは、本質的に、粉砕メディア(鋼球やセラミックボールなど)と粉砕される材料が部分的に充填された、中空の回転シリンダーです。

シリンダーが回転すると、メディアと材料を側面に沿って運び上げますが、やがて重力が遠心力を上回ります。その後、メディアはカスケード状に落下し、衝突と摩耗によって材料を粉砕します。このプロセスは、大きな工業用ロックタンブラーに似ています。

エネルギー入力は比較的低く非効率的です。なぜなら、ほとんどのエネルギーが重いドラム自体の回転に使用され、メディアを直接動かすのには使用されないからです。

アトリターミルの仕組み:強制撹拌

アトリターミルは、粉砕メディアと材料のスラリーが充填された、固定式で多くの場合ジャケット付きのタンクで構成されています。

タンク全体を回転させる代わりに、取り付けられたアームを持つ中央のシャフトがタンク内で高速回転します。この撹拌機がメディアを直接的かつ強力に撹拌し、全容積にわたって激しいせん断力と無数の高エネルギー衝突を生み出します。

この方法は、ビー玉でいっぱいのボウルの中で高速のキッチンミキサーを使用するのに似ています。エネルギーはメディアに直接伝達され、プロセスははるかに強力で効率的になります。

粉砕性能への影響

機械的な違いは、速度、最終粒度、およびエネルギー消費における重大な性能差に直接反映されます。

速度とスループット

アトリターミルはボールミルよりも大幅に高速であり、多くの場合1桁以上高速です。

アトリターの撹拌機がすべてのメディアを絶えず強力に動かすため、粉砕ははるかに速く発生します。ボールミルで24時間かかる可能性のあるプロセスが、アトリターではわずか1〜2時間で完了する可能性があります。

最終粒度

アトリターミルは、はるかに微細な粒度に到達でき、多くの場合サブミクロンまたはナノメートルの範囲に達します。

高エネルギー、高せん断環境は、粒子を最小の構成要素に分解するのに非常に効果的です。ボールミルは材料をミクロンレベルまで減らすのに優れていますが、真のナノ粉砕に必要なエネルギー強度を欠くことがよくあります。

エネルギー消費と熱

アトリターミルの方がエネルギー効率が高いです。モーターからのエネルギーは、重いドラムを回転させるのに浪費されるのではなく、撹拌シャフトとメディアに直接伝達されます。

しかし、この高いエネルギー入力はかなりの熱を発生させます。このため、アトリタータンクには水冷を可能にするジャケットがほぼ常に取り付けられており、これは温度に敏感な材料にとって重要な考慮事項です。

トレードオフの理解

どちらのミルも万能ではありません。正しい選択は、プロセスの目標、材料の特性、および運用上の制約に完全に依存します。

ボールミル:シンプルさとスケール

ボールミルの主な利点は、機械的な単純さと、非常に大規模な生産量にスケールアップできる能力です。横型ミルは数百リットルの容量を持つことができます。

主な欠点は、速度が遅く、比較的非効率的であることです。これらは、ナノスケールの粒度に到達することが主要な目的ではない、大量のバルク粉砕に最適です。

アトリターミル:強度と制御

アトリターの主な利点は、そのプロセスの強度であり、迅速な粉砕と高性能分散体の生成を可能にします。トレードオフとして、機械的な複雑さが増し、初期の設備投資コストが高くなり、ほぼ例外なく冷却システムが必要になります。これらは、高価値材料、粉砕が困難な物質、およびナノ材料の開発を伴う用途で優れています。

プロセスタイプ(湿式対乾式)

両タイプのミルは湿式または乾式粉砕に使用できますが、その強みは異なります。

ボールミルは、乾式および湿式の両方の条件でうまく機能します。しかし、アトリターは、液体のスラリーが熱を放散し、安定した微粒子分散体の生成を促進するため、特に湿式粉砕に効果的です。

目標に合わせた適切な選択

特定のプロセス結果に基づいて粉砕技術を選択してください。

- 主な焦点が大量生産と費用対効果の高いバルクサイズ削減である場合: そのスケーラビリティとシンプルさから、ボールミルがほぼ常に正しい選択です。

- 主な焦点がナノサイズの粒子を達成すること、または高性能分散体を生成することである場合: これらの目標を達成するには、アトリターミルの高エネルギー環境が必要です。

- 主な焦点が迅速な製品開発と製剤試験である場合: アトリターは大幅な速度の利点を提供し、より少ない時間でより多くの反復サイクルを可能にします。

- 主な焦点が温度に敏感な材料の処理である場合: ボールミルの方がシンプルかもしれませんが、ジャケット付きアトリターはプロセス温度に対する優れた制御を提供します。

最終的に、ボールミルが受動的なタンブリングを使用し、アトリターが能動的な撹拌を使用することを理解することが、ニーズに最適な技術を選択するための鍵となります。

要約表:

| 特徴 | ボールミル | アトリターミル |

|---|---|---|

| コアメカニズム | 回転ドラム(タンブリング作用) | 回転撹拌機を備えた固定タンク |

| エネルギー伝達 | 低強度、重力駆動 | 高強度、直接撹拌 |

| 粉砕速度 | 遅い | 大幅に速い |

| 最終粒度 | ミクロンレベル | サブミクロン/ナノレベル |

| 最適用途 | 大量、費用対効果の高いバルク粉砕 | 超微粒子、ナノ分散体、R&Dのスピード |

まだ、お使いのラボの特定の材料と目標に最適なミルがわからない場合は? KINTEKの専門家がお手伝いします。当社はラボ機器と消耗品の専門家であり、お客様のすべてのラボのニーズに対応するソリューションを提供します。最適な効率と結果を達成するために、大規模生産向けのボールミルであれ、高強度ナノ粉砕向けのアトリターであれ、お客様のプロセス要件を分析し、完璧な粉砕技術を選択するお手伝いをします。パーソナライズされたコンサルテーションについては、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル