本質的に、優れた耐火物とは、高温プロセスの内部の極端な条件に耐えるように設計された材料です。プロセスが効率的かつ安全に実行されることを保証しながら、熱、化学的攻撃、機械的応力に抵抗する必要があります。主な特性には、高い耐火性、低い熱伝導率、熱衝撃および化学的腐食に対する強い耐性が含まれます。

耐火物の選択は、単一の物事に秀でた材料を見つけることではありません。それは、化学的攻撃、温度変動、物理的摩耗など、特定の運転上の課題を特定し、それらの要求を満たすために特性の最適なバランスを持つ材料を選択することです。

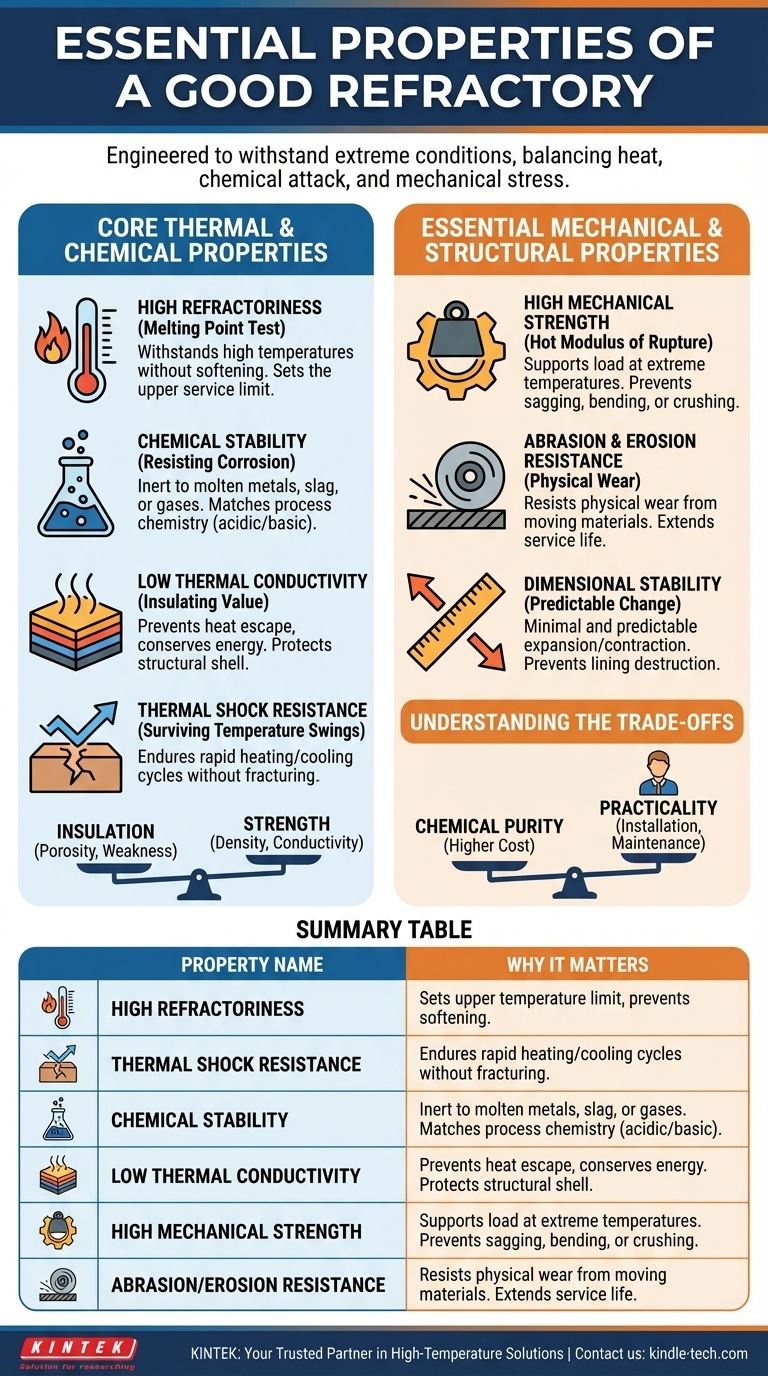

主要な熱的および化学的特性

耐火物の主な機能は、熱を閉じ込め、プロセス環境に耐えることです。その熱的および化学的特性は、その性能の基盤となります。

高い耐火性(融点試験)

これは最も基本的な特性です。耐火性とは、特定の荷重下で軟化または変形することなく高温に耐える材料の能力です。

これは材料のサービス温度の絶対的な上限を示し、あらゆる高温用途の最初の適格要件となります。

化学的安定性(腐食への抵抗)

工業プロセスでは、耐火物ライニングを化学的に攻撃する可能性のある溶融金属、スラグ、または攻撃的な高温ガスが関与することがよくあります。

優れた耐火物は、それが含む特定の物質に対して化学的に不活性でなければなりません。たとえば、酸性スラグには酸性耐火物(シリカなど)が必要であり、塩基性スラグには塩基性耐火物(マグネシアなど)が必要であり、急速な腐食を防ぎます。

低い熱伝導率(断熱値)

この特性は、耐火物が炉や容器から熱が逃げるのをどれだけうまく防ぐかを決定します。

熱伝導率が低い材料は優れた断熱材です。これらはエネルギーの節約、燃料費の削減、および外部構造シェルを熱損傷から保護するために不可欠です。

熱衝撃抵抗性(温度変動からの回復)

熱衝撃とは、材料が急速な加熱または冷却の間に受ける応力であり、亀裂や破損を引き起こす可能性があります。

優れた熱衝撃抵抗性により、耐火物ライニングは、炉の運転サイクル(起動、シャットダウン、バッチ処理)に、破損することなく耐えることができます。

不可欠な機械的および構造的特性

耐火物ライニングは単なる熱バリアではなく、著しい物理的応力下でその完全性を維持しなければならない構造コンポーネントです。

高い機械的強度

耐火物は、極度の高温下で自重、そしてしばしば処理される製品の重量を支えなければなりません。

この特性は、しばしば高温曲げ弾性率(HMOR)として測定され、加熱時に材料が荷重下でたわんだり、曲がったり、押しつぶされたりしないことを保証します。

耐摩耗性および耐食性

多くのプロセスでは、溶融材料、乱流ガス、または耐火物ライニングを物理的に摩耗させる可能性のある研磨性固体の移動が関与します。

耐久性のある耐火物は、この物理的浸食に抵抗するのに十分な硬度と密度を備えている必要があり、これは高速環境におけるライニングの耐用年数を延ばすために重要です。

寸法安定性

すべての材料は加熱されると膨張し、冷却されると収縮します。優れた耐火物は、動作温度範囲全体で予測可能で最小限の寸法変化を示す必要があります。

過度の膨張は、巨大な圧力を生じさせてライニングを破壊する可能性があり、過度の収縮は、壊滅的な故障につながる接合部を開く可能性があります。

トレードオフの理解

単一の耐火物材料がすべての状況に完璧であるということはありません。適切なものを選択するには、しばしば逆の関係を持つ競合する特性のバランスを取る必要があります。

断熱性と強度のトレードオフ

軽量断熱耐火レンガなどの高度に断熱性の耐火物は、高い多孔性(閉じ込められた空気)を通じて低い熱伝導率を実現します。

この同じ多孔性が、熱の伝導性が高い高強度の密なレンガよりも機械的に弱くなります。

化学的純度とコストのトレードオフ

99%アルミナのような高純度の材料は、一般的に優れた耐火性と耐食性を提供します。

しかし、この性能向上は大幅に高いコストを伴います。目標は、予算を膨らませる過剰設計をすることなく、用途に十分な純度の材料を選択することです。

設置とメンテナンスの容易さ

理想的な材料は実用的である必要があります。不定形耐火物(キャスタブルまたはガンニング材)は、複雑な形状に迅速に設置できますが、特殊な硬化が必要になる場合があります。

一方、レンガは予測可能な性能を提供しますが、設置にはより多くの労力を要します。将来の修理の容易さも、長期的な運用コストにおける重要な要素です。

用途に合わせた適切な選択

最終的な選択は、主要な運用上の課題を明確に理解することによって導かれるべきです。

- 溶融金属または腐食性スラグの封じ込めが主な焦点の場合: 化学的安定性を優先し、耐火物の種類(例:酸性、塩基性)がプロセス化学と一致していることを確認してください。

- エネルギー効率の最大化が主な焦点の場合: 必要な機械的強度を満たしつつ、可能な限り低い熱伝導率を持つ材料を選択してください。

- 急速な熱サイクルに耐えることが主な焦点の場合: 亀裂や早期の故障を防ぐために、熱衝撃抵抗性が最も重要な特性となります。

- 荷重下での構造的完全性が主な焦点の場合: 物理的な崩壊や摩耗を防ぐために、高温機械的強度と耐摩耗性を評価する必要があります。

結局のところ、最良の耐火物とは、単一の特性で最高の定格を持つものではなく、その環境の特定の要求に対して最適なバランスを持つものです。

要約表:

| 特性 | 重要性 | 主な考慮事項 |

|---|---|---|

| 高い耐火性 | 軟化せずに極度の熱に耐える | 上限温度を設定する |

| 熱衝撃抵抗性 | 急速な加熱/冷却サイクルに耐える | 温度変動による亀裂を防ぐ |

| 化学的安定性 | スラグ、金属、ガスによる腐食に抵抗する | プロセス化学(酸性/塩基性)と一致する必要がある |

| 低い熱伝導率 | エネルギーを節約し、効果的に断熱する | 機械的強度との断熱ニーズのバランスをとる |

| 高い機械的強度 | 高温下で荷重を支える | たわみ、圧壊を防ぐ(高温曲げ弾性率) |

| 耐摩耗性/耐食性 | 移動する材料による物理的摩耗に耐える | 耐用年数を延ばすために重要 |

要求の厳しい用途に最適な耐火物を見つけるのに苦労していますか?

最適な耐火物の選択は、熱的、化学的、機械的特性の複雑なバランスです。誤った選択は、早期の故障、安全上のリスク、およびコストのかかるダウンタイムにつながる可能性があります。

KINTEKは、高温ソリューションにおけるあなたの信頼できるパートナーです。私たちは、極端な温度、腐食性の環境、または急速な熱サイクルなど、特定のプロセス上の課題に耐えるように調整された耐火物を含む、プレミアムなラボ機器と消耗品の供給を専門としています。

私たちは以下を支援します:

- 装置の寿命延長: お客様の用途に最適な耐火物材料をマッチングさせることで、炉や反応器の寿命を最大化します。

- プロセス効率の向上: 当社の材料は最適な断熱のために設計されており、エネルギー消費と運用コストを削減します。

- 安全性と信頼性の向上: 荷重下で一貫した性能を提供する耐火物で、スムーズな運用を保証します。

重要なプロセスを偶然に任せないでください。当社の専門家が理想的なソリューションを見つけるお手伝いをします。

KINTEKに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、当社の耐火物ソリューションがお客様の機器を保護し、高温プロセスを最適化する方法をご覧ください。

ビジュアルガイド

関連製品

- 産業用高純度チタン箔・シート

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- ラボ用等方圧プレス金型

- カスタムPTFEテフロン部品メーカー グラインディングボウル