LPCVDはLow-Pressure Chemical Vapor Deposition(低圧化学気相成長)の略です。 これは、シリコンウェーハなどの基板上に極めて高品質の材料薄膜を成長させるために、マイクロファブリケーションおよび半導体製造で使用される基本的なプロセスです。この手法は、現代のマイクロエレクトロニクスデバイスを構成する複雑な積層構造を構築するための基礎となります。

「低圧」という言葉は単なる詳細ではなく、プロセスを可能にする決定的な特徴です。ほぼ真空に近い状態で動作することにより、LPCVDは優れた均一性を持ち、複雑な三次元構造に適合的に被覆する比類のない能力を持つ膜を生成します。

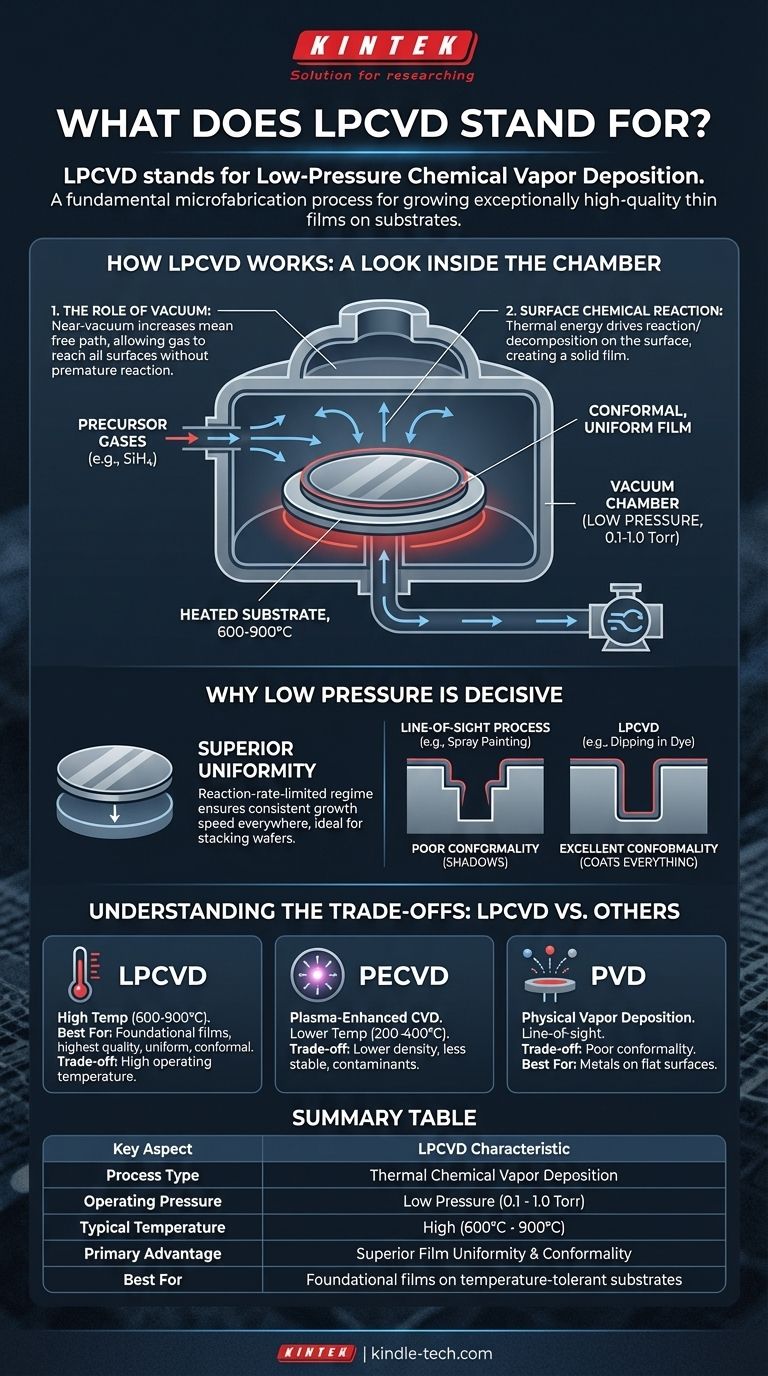

LPCVDの仕組み:チャンバー内部のぞき見

LPCVDは、加熱された基板の表面で直接化学反応が起こることに依存する熱プロセスです。主要な要素を理解することで、なぜそれがそれほど効果的なのかが明らかになります。

真空(低圧)の役割

プロセスは、圧力がほぼ真空(通常0.1~1.0 Torr)に低下した密閉チャンバー内で行われます。この低圧は、ガス分子の平均自由行程(分子が他の分子と衝突するまでに移動する平均距離)を大幅に増加させるため、極めて重要です。

これにより、前駆体ガスがチャンバー全体を移動し、ガス相で時期尚早に反応することなく、すべての基板表面に到達できるようになります。

表面での化学反応

チャンバーが減圧された後、1つまたは複数の反応性前駆体ガスが導入されます。基板は高温(多くの場合600°Cから900°Cの間)に加熱されます。

この熱エネルギーは、前駆体ガスが熱い表面に接触した際に反応または分解するために必要な活性化エネルギーを提供し、固体で安定した薄膜を残します。例えば、シランガス(SiH₄)は純粋なシリコン膜を堆積させるために使用されます。

結果:高品質な膜

反応は気相輸送ではなく表面温度によって駆動されるため、膜は非常に制御された予測可能な速度で成長します。これにより、膜は基板全体で高度に均一になり、また、トレンチの垂直な側面を平坦な上面と同じくらい厚く被覆する、つまりコンフォーマル(密着性)になります。

低圧が決定的な要因である理由

低圧環境は、LPCVDの最も重要な2つの利点、すなわち均一性とコンフォーマル性(密着性)に直接つながります。これらの特性は、高性能デバイスの製造においてはしばしば譲れない要件です。

優れた均一性の達成

低圧下では、堆積速度は、ガス分子が表面に到達する速度(物質輸送)によってではなく、表面での化学反応の速度によって制限されます。

この反応速度律速のレジームにより、ガスの流れのわずかな変動に関係なく、膜はどこでも同じ速度で成長します。これにより、炉内に数十枚、さらには数百枚のウェーハを垂直に積み重ねて同時に堆積させても、優れた均一性を実現できます。

優れたコンフォーマル性の獲得

ガス分子の長い平均自由行程により、それらは反応する前に複雑で高アスペクト比のトレンチや構造の奥深くまで拡散することができます。

これは、スプレー塗装(視線に依存し「影」を残すプロセス)と、物体を染料の槽に浸すこと(すべての表面を均一に被覆する)を想像してみてください。LPCVDは染料のように機能し、複雑なトポグラフィー全体にわたる絶縁や導電に不可欠な、完璧なコンフォーマル被覆を提供します。

トレードオフの理解:LPCVDと他の方法の比較

LPCVDは主力技術ですが、利用可能な唯一のツールではありません。その主なトレードオフは高い動作温度であり、製造フローのどこで使用できるかを決定します。

LPCVDとPECVDの比較:温度のジレンマ

プラズマ強化CVD(PECVD)は、電磁場を使用してプラズマを生成し、高温の代わりに化学反応のためのエネルギーを提供します。これにより、PECVDははるかに低温(例:200~400°C)で動作できます。

しかし、PECVD膜は密度が低く、内部応力が大きく、前駆体ガス由来の水素などの汚染物質を取り込むことがよくあります。LPCVD膜は一般的に純度が高く、安定しています。

LPCVDとPVDの比較:化学的堆積と物理的堆積

スパッタリングなどの物理気相成長(PVD)法は、物理的な力(例:イオン衝撃)を使用してターゲットから原子を叩き出し、基板上に堆積させます。

PVDは視線に依存するプロセスであるため、コンフォーマル性が低くなります。平坦な表面への金属堆積には優れていますが、LPCVDが得意とする深いトレンチの側面を効果的に被覆することはできません。

目的に合わせた適切な選択

LPCVDと他の堆積技術の選択は、材料要件と製造ステップの熱的制約によって完全に決まります。

- 最も高い構造品質とコンフォーマル性が主な焦点である場合: LPCVDは、トランジスタゲートを定義し、堅牢な絶縁を提供するポリシリコンや窒化ケイ素などの基礎膜にとって比類のない標準です。

- 低温での膜堆積が主な焦点である場合: アルミニウムや銅の相互接続など、高温に耐えられない材料の上に層を堆積させる際には、PECVDが不可欠です。

- 金属膜を迅速に堆積させることが主な焦点である場合: PVD(スパッタリング)は、配線やコンタクトに使用される金属層を作成するための頼りになる方法です。

結局のところ、各堆積方法の背後にある物理学を理解することで、信頼性が高く高性能なデバイスを構築するために必要な正確なプロセスを選択できるようになります。

要約表:

| 主要な側面 | LPCVDの特性 |

|---|---|

| プロセスタイプ | 熱化学気相成長 |

| 動作圧力 | 低圧(0.1 - 1.0 Torr) |

| 標準温度 | 高温(600°C - 900°C) |

| 主な利点 | 優れた膜の均一性とコンフォーマル性 |

| 最適な用途 | 耐熱性のある基板上の基礎膜(例:ポリシリコン、窒化ケイ素) |

精密なLPCVDプロセスをマイクロファブリケーションワークフローに統合する準備はできていますか? KINTEKは、半導体製造および先端材料科学向けの高品質なラボ機器と消耗品の提供を専門としています。当社の専門知識により、優れた膜品質とデバイス性能を達成するために必要な信頼性の高いツールを確実に手に入れることができます。当社の専門家に今すぐお問い合わせいただき、お客様固有のラボのニーズと、イノベーションをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機