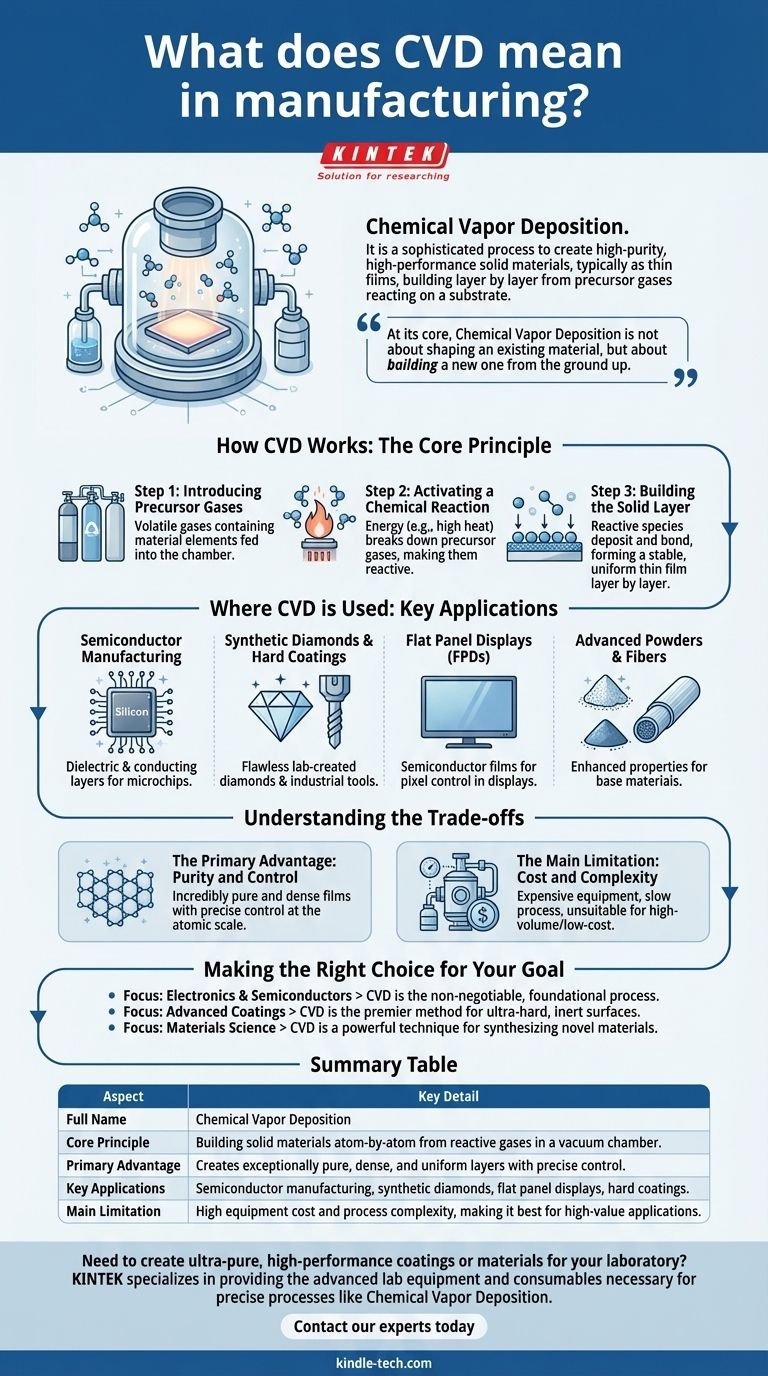

製造業において、CVDは化学気相成長(Chemical Vapor Deposition)の略です。これは、通常、薄膜またはコーティングの形で、高純度で高性能な固体材料を作成するために使用される高度なプロセスです。この方法は、前駆体ガスをチャンバーに導入し、それらが反応・分解して基板の表面に固体層を堆積させ、原子または分子の層を一つずつ積み重ねて材料を構築します。

その核心において、化学気相成長は既存の材料を成形するのではなく、新しい材料をゼロから構築するものです。製造業者が非常に純粋で緻密、均一な層を正確に制御された特性で作成する必要がある場合に、頼りになる技術です。

CVDの仕組み:核となる原理

CVDは、制御された化学反応と堆積のプロセスです。汚染物質がプロセスに干渉しないように、密閉された真空チャンバー内で行われます。

ステップ1:前駆体ガスの導入

プロセスは、前駆体として知られる1つまたは複数の揮発性ガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な固体材料を構成する化学元素が含まれています。コーティングされる対象物である基板もこのチャンバー内に配置されます。

ステップ2:化学反応の活性化

通常、高熱の形でエネルギーがチャンバーに供給されます。このエネルギーが前駆体ガスを分解し、化学的に反応しやすい状態にします。これは、ガス分子内に保持されている原子を「解き放つ」ようなものと考えてください。

ステップ3:固体層の構築

反応性の化学種は、その後、基板の表面に堆積します。それらが着地すると、基板や互いに強力な化学結合を形成し、安定した、固体で、非常に均一な薄膜を作成します。このプロセスが続き、膜が層ごとに構築されていきます。

CVDが使用される場所:主要な用途

その精度から、CVDは高性能材料に依存する産業において重要な技術です。

半導体製造

これはCVDの最も重要な応用です。あらゆるコンピューターチップの基盤であるシリコンウェーハ上に、微細なトランジスタや回路を形成する様々な絶縁(誘電体)層や導電層を堆積させるために使用されます。

合成ダイヤモンドと硬質コーティング

CVDは、ラボで作成されたダイヤモンドを成長させる主要な方法です。このプロセスにより、工業用切削工具(その硬度のため)や宝石として使用できる、欠陥のない高純度ダイヤモンド膜を作成することができます。

フラットパネルディスプレイ(FPD)

テレビ、スマートフォン、モニターでは、CVDがディスプレイのピクセルを制御する薄い半導体膜や誘電体膜を堆積させるために使用されます。これらの層の均一性は、画面の品質にとって極めて重要です。

先端粉末と繊維

膜だけでなく、CVDは新しい粉末を作成したり、繊維をコーティングしたりするためにも使用できます。これにより、基材の特性が向上し、強度、耐熱性、またはその他の望ましい特性が追加されます。

トレードオフの理解

他の高度なプロセスと同様に、CVDには、それが適切な選択であるかどうかを決定する明確な利点と限界があります。

主な利点:純度と制御

CVDを使用する主な理由は、最終製品の品質です。真空中で動作し、純粋なガスから材料を構築するため、得られる膜は信じられないほど純粋で緻密です。製造業者は、原子スケールまで、層の厚さと組成を正確に制御できます。

主な限界:コストと複雑さ

CVD装置は高価であり、真空システム、精密なガス処理、高温制御が必要です。このプロセスは、塗装や電気めっきなどの他のコーティング方法と比較して比較的遅い場合もあり、究極の性能が要求されない低コストで大量生産の用途には適していません。

目標に合った適切な選択

CVDを理解するということは、優れた性能を持つ材料を作成するための高精度ツールとしてのその役割を認識することです。

- エレクトロニクスと半導体が主な焦点である場合:CVDは、現代のマイクロチップの複雑な多層構造を構築するための、不可欠で基本的なプロセスです。

- 先端コーティングが主な焦点である場合:CVDは、工具、光学部品、医療機器向けに、超硬質、化学的に不活性、または光学的に純粋な表面を作成するための最高の手段です。

- 材料科学が主な焦点である場合:CVDは、従来の溶解や機械加工では作成不可能な新しい材料を合成するための強力な技術です。

最終的に、化学気相成長は、原子レベルの精度で材料を設計することを可能にする技術です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 正式名称 | 化学気相成長(Chemical Vapor Deposition) |

| 核となる原理 | 真空チャンバー内で反応性ガスから固体材料を原子ごとに構築する。 |

| 主な利点 | 非常に純粋で緻密、均一な層を正確な制御で作成する。 |

| 主要な用途 | 半導体製造、合成ダイヤモンド、フラットパネルディスプレイ、硬質コーティング。 |

| 主な限界 | 高価な設備とプロセスの複雑さにより、高価値の用途に最適。 |

研究室向けに超高純度、高性能のコーティングや材料を作成する必要がありますか? KINTEKは、化学気相成長のような精密なプロセスに必要な高度な実験装置と消耗品を提供することに特化しています。当社のソリューションは、半導体、材料科学、先端コーティングの研究者や製造業者が優れた結果を達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定の用途と材料目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉