化学気相成長法(CVD)は、その核心において、気体状態から固体で高性能な膜を表面に成長させるために使用される高度な製造プロセスです。これは、反応性ガス(前駆体として知られる)を、コーティングされる物体(基板)を含むチャンバーに導入することによって機能します。その後、エネルギー源が化学反応を引き起こし、ガスが分解して新しい超高純度の固体層が基板の表面に堆積します。

重要な洞察は、CVDが単なるコーティング方法ではなく、材料合成プロセスであるということです。これは、新しい、緻密で均一な表面層を分子ごとに構築し、従来の技術では不可能な材料と機能の作成を可能にします。

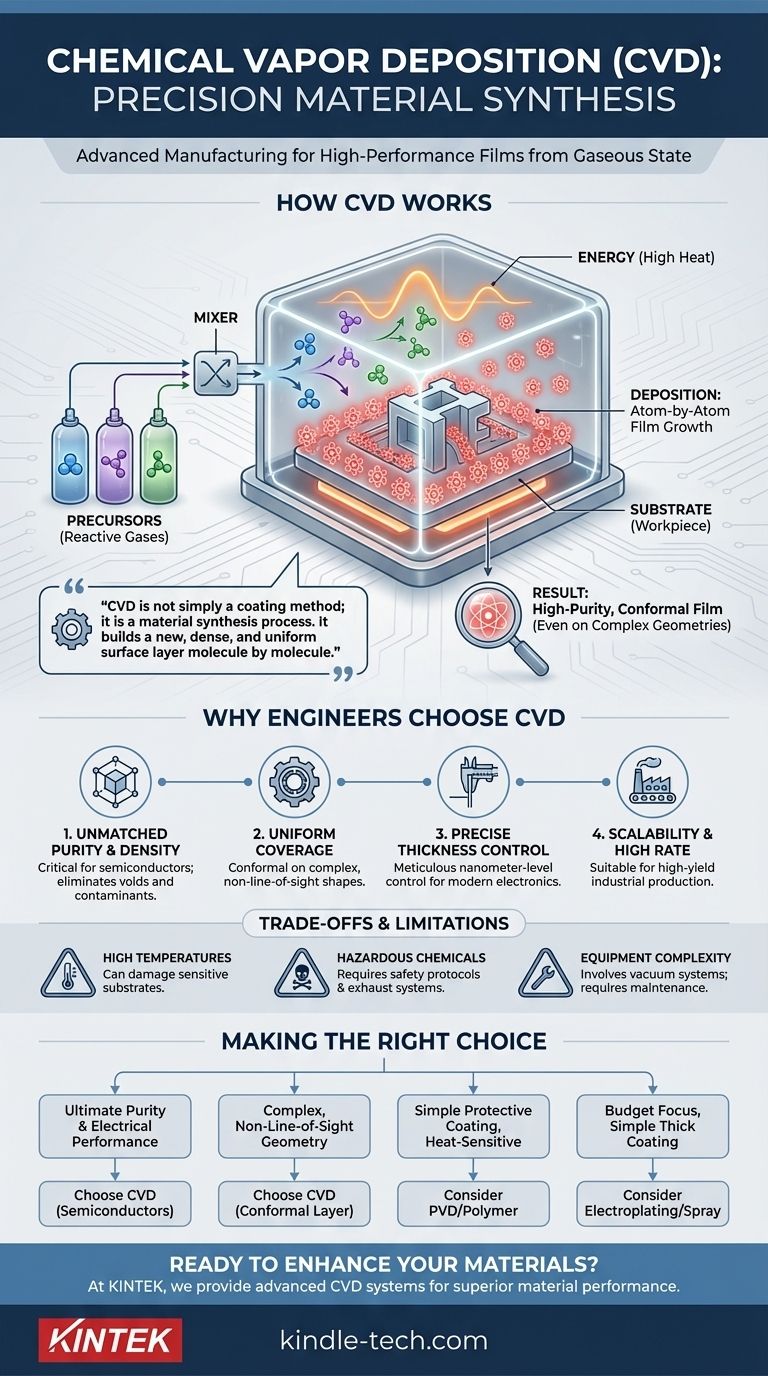

化学気相成長法(CVD)の基本的な仕組み

CVDがなぜこれほど強力なのかを理解するには、その核心的なメカニズムを見る必要があります。それは、ガスを高純度の固体に変える正確で制御されたシーケンスです。

主要な構成要素:基板、前駆体、およびエネルギー

このプロセスは3つの主要な要素に依存しています。基板は、新しい層を受け取るワークピースまたは部品です。前駆体は、最終的な膜に必要な原子を含む慎重に選択された揮発性ガスです。最後に、化学反応を開始するために、通常は高温の形でエネルギーが導入されます。

チャンバー内での段階的なプロセス

基板は密閉された反応チャンバー内に置かれ、多くの場合、汚染物質を除去するために真空状態にされます。その後、前駆体ガスが制御された速度でチャンバーに流入されます。これらのガスが加熱された基板に到達すると、熱エネルギーによって分解され、目的の原子が堆積して表面と結合し、原子層ごとに膜が構築されます。

結果:高純度でコンフォーマルな膜

堆積が気相から行われるため、このプロセスは非見通し線です。これは、複雑な植物のあらゆる表面、さらには葉の裏側にも露が均一に形成される様子に似ています。CVDは、最も複雑な形状や内部表面さえも完全に覆う、非常に均一な、またはコンフォーマルなコーティングを作成します。このプロセスは外部の汚染物質から密閉されているため、得られる膜も非常に純粋です。

エンジニアがCVDを選択する理由

エンジニアや科学者は、単純な保護層のためにCVDを選択するわけではありません。性能と精度が不可欠な場合にCVDを選択します。

比類のない純度と密度

CVDは、非常に高い純度と密度を持つ膜を生成します。これは、半導体のような用途では、微細な不純物でさえデバイスの故障を引き起こす可能性があるため、極めて重要です。このプロセスは、原子レベルから材料を構築するため、他の方法で見られる空隙や汚染物質を排除します。

複雑な形状への均一な被覆

複雑な内部チャネル、穴、または複雑な表面特徴を持つ部品の場合、CVDはしばしば唯一の実行可能な選択肢です。スプレー塗装や物理気相成長法(PVD)のような見通し線プロセスではこれらの領域に到達できませんが、CVDの前駆体ガスは到達できるため、完全で均一な被覆が保証されます。

超薄層の精密な制御

このプロセスにより、膜の厚さをナノメートルレベルまで綿密に制御できます。これは、デバイスの電気的特性が超薄層の厚さによって決定される現代のエレクトロニクスにとって不可欠です。

高い堆積速度とスケーラビリティ

CVDは非常に精密であるにもかかわらず、他の原子レベルのプロセスと比較して比較的高い速度で材料を堆積させることができます。この速度と精度の組み合わせにより、高収量製造に適しており、工業生産のために比較的簡単にスケールアップできます。

トレードオフと限界の理解

完璧なプロセスはありません。真の専門知識には、CVDの限界と潜在的な欠点を理解することが必要です。

高温が基板の選択を制限する可能性がある

従来のCVDプロセスでは、化学反応を引き起こすために非常に高い温度(600°C以上)が必要となることがよくあります。この熱は、プラスチックや特定の金属合金などの熱に弱い基板を損傷したり変形させたりする可能性があり、これらの材料への適用が制限されます。

前駆体化学物質は危険な場合がある

CVDで使用される前駆体ガスは、多くの場合、有毒、可燃性、または腐食性です。このため、洗練された安全プロトコル、取り扱い装置、排気管理システムが必要となり、これらは操作の複雑さとコストを増加させる可能性があります。

装置の複雑さとメンテナンス

CVD反応炉は、真空システム、精密なガス流量制御装置、高温部品を含む複雑な装置です。ホットフィラメントCVD(HFCVD)で言及されている加熱フィラメントなどのこれらの部品は、時間の経過とともに劣化し、定期的なメンテナンスや交換が必要となる場合があり、稼働停止時間につながります。

用途に合った適切な選択をする

製造プロセスの選択は、最終目標に完全に依存します。これらの点をガイドとして使用してください。

- 究極の純度と電気的性能が主な焦点である場合:CVDは、この理由から半導体や高度な光学部品の製造における業界標準です。

- 複雑な、非見通し線形状のコーティングが主な焦点である場合:CVDのコンフォーマル層を作成する能力は、その決定的な利点であり、おそらく最良の選択肢です。

- 熱に弱い部品の単純な保護コーティングが主な焦点である場合:PVDのような低温プロセス、あるいは単純なポリマーコーティングの方が、より実用的で費用対効果の高いソリューションとなる可能性があります。

- 予算が主な焦点で、厚くて単純なコーティングのみが必要な場合:電気めっきやスプレーコーティングのような、より洗練されていない方法は、非重要用途ではほとんどの場合、より安価で高速です。

最終的に、化学気相成長法は、エンジニアが精密に制御された特性を持つ新しい表面を構築することを可能にし、事実上すべての現代の高性能材料にとって基礎となる技術となっています。

要約表:

| CVDの特性 | 主な利点 |

|---|---|

| プロセスタイプ | 気相材料合成 |

| 膜の品質 | 高純度と高密度 |

| 被覆性 | コンフォーマル、非見通し線 |

| 膜厚制御 | ナノメートル精度 |

| 理想的な用途 | 半導体、複雑な形状、高性能コーティング |

| 一般的な限界 | 高いプロセス温度 |

精密コーティングで材料を強化する準備はできていますか?

KINTEKでは、優れた材料性能を実現するために、CVDシステムを含む高度な実験装置を提供することに特化しています。次世代半導体を開発している場合でも、複雑な部品に耐久性のあるコーティングが必要な場合でも、当社のソリューションは研究が求める純度と均一性を提供します。

当社の専門知識がお客様のプロジェクトをどのようにサポートできるか、ぜひご相談ください。今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉