圧縮成形は、熱硬化性プラスチックや高強度複合材料から、大型で平坦な、または緩やかに湾曲した部品を製造するために最も頻繁に使用されます。その主な用途は、自動車、航空宇宙、電気、産業分野であり、そこでは迅速な生産速度よりも材料強度、耐熱性、寸法安定性がより重要視されます。

圧縮成形を選択することは、流行を追うことではありません。それは意図的なエンジニアリングの決定です。射出成形が熱可塑性樹脂の世界を支配している一方で、圧縮成形は熱硬化性樹脂や複合材料から大型で高強度の部品を製造するための、優れた、そしてしばしば唯一の実行可能なプロセスであり続けています。

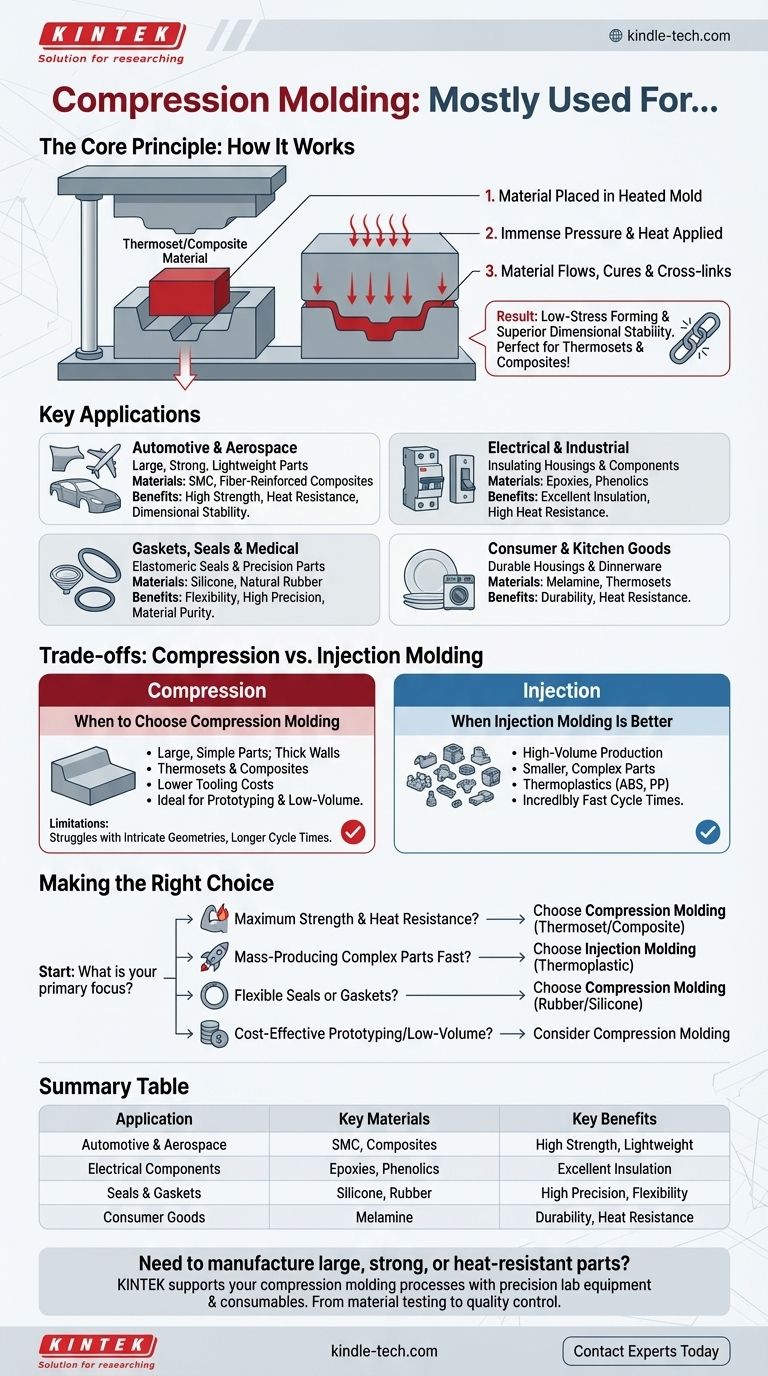

核心原理:特定の材料で優れている理由

圧縮成形は根本的にシンプルなプロセスです。測定された量の材料が加熱された金型に入れられ、金型が巨大な圧力の下で閉じられ、材料がキャビティを満たして硬化します。このシンプルなメカニズムこそが、特定の材料や用途に非常にうまく機能する理由です。

熱硬化性樹脂と複合材料の関連性

エポキシ樹脂やフェノール樹脂のような熱硬化性プラスチックや、シートモールディングコンパウンド(SMC)のような複合材料は、加熱されると不可逆的な化学反応(架橋)を起こします。

圧縮成形プロセス(数分間にわたって持続的な熱と圧力を加える)は、この硬化プロセスを促進するのに完全に適しています。これにより、部品が完全に架橋され、並外れた剛性、耐熱性、強度が得られます。

低応力成形による利点

溶融プラスチックが狭いチャネルを高速で押し込まれる射出成形とは異なり、圧縮成形は材料を金型キャビティ内で最終形状に穏やかに流し込みます。

これにより、完成部品の残留応力が大幅に減少します。その利点は、優れた寸法安定性と、製品寿命中の反りやひび割れのリスクの低減です。

圧縮成形が優れている主な用途

このプロセスの独自の利点により、いくつかの主要産業で最適な選択肢となっています。

自動車および輸送

これは圧縮成形の最大の市場です。SMCやその他の繊維強化複合材料から、車両のボディパネル、ボンネット、スポイイラー、構造部品などの大型で丈夫な軽量部品を製造するために使用されます。

電気および産業部品

熱硬化性材料は、優れた電気絶縁特性と高い耐熱性を備えています。これにより、圧縮成形は、回路ブレーカーハウジング、電気絶縁体、開閉装置、モーター部品の製造に理想的です。

ガスケット、シール、医療部品

このプロセスは、シリコーンや天然ゴムのようなエラストマーに完全に適しています。これにより、Oリング、シール、ダイヤフラム、および高精度と材料純度を必要とするシリコーン医療機器部品を製造するための標準的な方法となっています。

消費者向けおよびキッチン用品

代表的な例は、熱硬化性プラスチックであるメラミン製の耐久性のある食器です。このプロセスは、耐久性と耐熱性が必要な家電製品のハウジング、ノブ、ハンドルにも使用されます。

トレードオフの理解:圧縮成形 vs 射出成形

すべての作業に完璧なプロセスはありません。圧縮成形と射出成形のトレードオフを理解することは、情報に基づいた決定を下すために不可欠です。

圧縮成形を選択すべき場合

このプロセスは、特に熱硬化性樹脂や複合材料を使用する場合、厚い壁を持つ大型で比較的単純な部品に明確な勝者です。低い圧力要件により、金型費用が安価になることが多く、試作や少量生産の実行可能な選択肢となります。

射出成形が優れている場合

熱可塑性材料(ABS、ポリプロピレン、ポリカーボネートなど)から、より小さく複雑な部品を大量生産する場合、射出成形ははるかに優れています。その信じられないほど速いサイクルタイム(数分ではなく数秒で測定)は、大量生産品にとって標準です。

部品の複雑さの限界

圧縮成形は、射出成形では容易に処理できる非常に複雑な形状、鋭い内角、アンダーカットのような特徴には苦戦します。材料の穏やかな流れは、微細で複雑なディテールを埋めるのには適していません。

サイクルタイムの影響

圧縮成形の主な欠点は、材料が適切に硬化するために必要な長いサイクルタイムです。このため、射出成形の迅速なサイクルと比較して、何百万もの同一部品を生産するには経済的ではありません。

プロジェクトに最適な選択をする

正しい製造プロセスを選択するには、部品の要件と技術の核となる強みを一致させる必要があります。

- 大型部品に最高の強度と耐熱性を求める場合: 熱硬化性樹脂または繊維強化複合材料を用いた圧縮成形が最良の選択肢です。

- 複雑な熱可塑性部品を高速で大量生産することに重点を置く場合: 射出成形が業界標準であり、正しい選択です。

- ゴムやシリコーンから柔軟なシールやガスケットを作成することに重点を置く場合: 圧縮成形は、これらのエラストマー材料にとって理想的で最も一般的なプロセスです。

- 費用対効果の高い試作や少量生産に重点を置く場合: 圧縮成形の金型費用が比較的低いことで、射出成形よりもアクセスしやすくなる可能性があります。

これらの核となる違いを理解することで、材料、設計、生産目標に完全に合致する製造プロセスを選択することができます。

要約表:

| 用途 | 主要材料 | 主な利点 |

|---|---|---|

| 自動車・航空宇宙 | シートモールディングコンパウンド(SMC)、複合材料 | 高強度、軽量、寸法安定性 |

| 電気部品 | エポキシ樹脂、フェノール樹脂 | 優れた絶縁性、耐熱性 |

| シール・ガスケット | シリコーン、ゴム | 高精度、材料純度、柔軟性 |

| 消費財 | メラミン | 耐久性、耐熱性 |

大型、高強度、または耐熱性の部品を製造する必要がありますか?

KINTEKでは、材料試験から品質管理まで、お客様の圧縮成形プロセスをサポートするための適切なラボ機器と消耗品を提供することに特化しています。自動車、航空宇宙、または産業製造のいずれの分野でも、当社のソリューションは優れた部品性能と効率を実現するのに役立ちます。

熱硬化性樹脂および複合材料用途に合わせた精密機器で、お客様のラボのニーズをどのようにサポートできるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- 赤外線加熱定量平板プレス金型

- 固体電池研究用温間等方圧プレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- コールドプレス中の実験室用油圧プレスはどのような役割を果たしますか? 真空熱間プレス結果の最適化

- 実験室用油圧プレスとPEEKモールドはどのように連携して動作しますか?硫化物固体電解質の作製

- 油圧プレスの種類は?お客様の用途に合ったプレスを見つけましょう

- KBrペレットの欠点は何ですか?FTIR分析における湿気と調製ミスの回避

- 産業におけるプレスとは?機械式、油圧式、サーボプレスのガイド

- 油圧プレス作業時の安全対策は何ですか?怪我を予防するための必須プロトコル

- 実験室用油圧プレスは、マレイン酸銅水和物(CuMH)の研究にどのように使用されますか?イオン伝導性研究の向上

- HPHTダイヤモンド合成における実験室用油圧プレスの役割とは?極限の炭素変換を可能にする