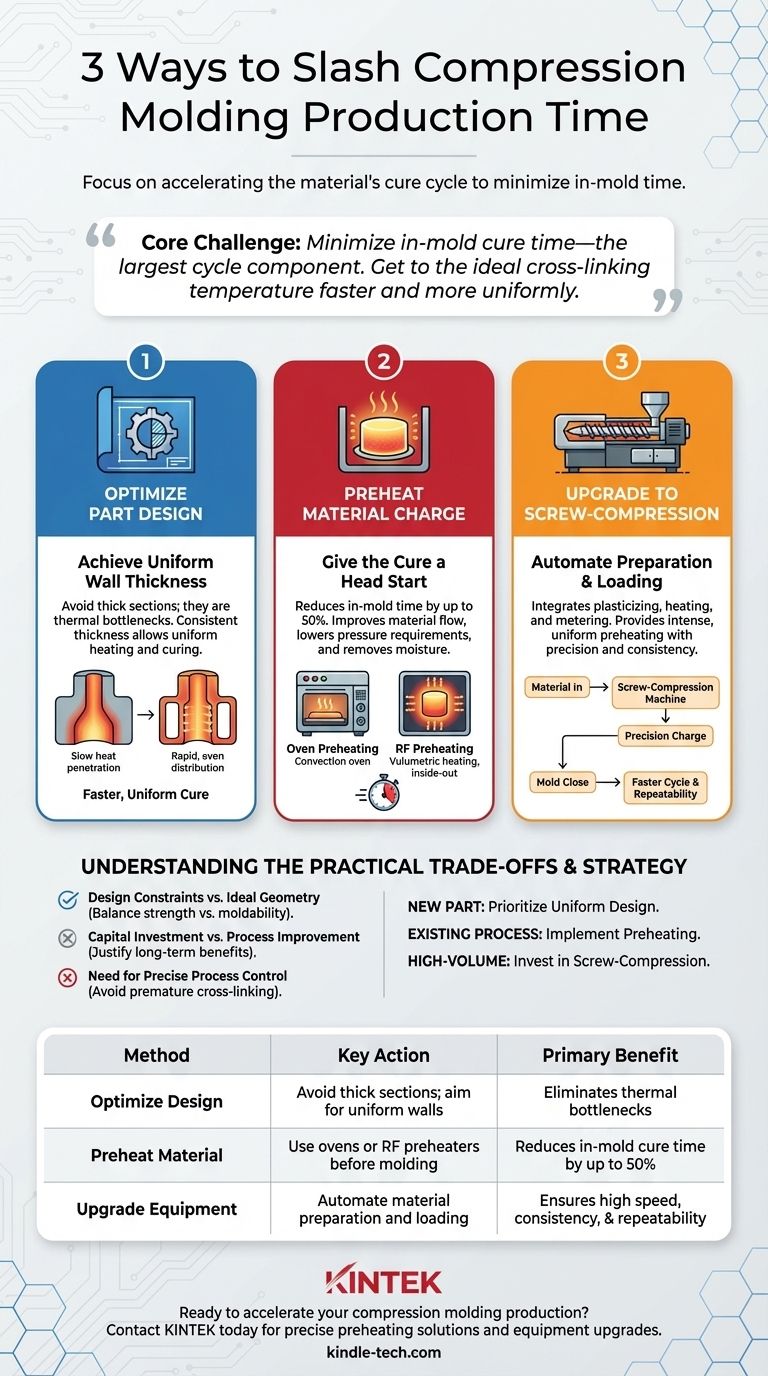

圧縮成形における生産時間を短縮するには、材料の硬化サイクルを加速することに焦点を当てる必要があります。最も効果的な3つの方法は、厚い部分を避けて部品設計を最適化すること、金型に入る前に材料チャージを予熱すること、そして自動準備と装填のために最新のスクリュー圧縮装置を利用することです。

圧縮成形における中心的な課題は、サイクルの中で最大の要素である金型内硬化時間を最小限に抑えることです。効果的な時間短縮戦略はすべて、熱硬化性材料を理想的な架橋温度に、より速く、より均一に到達させることにつながります。

より速い硬化のための部品設計の最適化

部品の物理的な形状は、その生産速度を制御する最も基本的な要素です。熱硬化性プラスチックは熱伝導性が悪いため、熱伝達は遅いプロセスです。

厚い部分の問題点

厚い部分は熱的なボトルネックとして機能します。部品の外面は加熱されて硬化し始めますが、厚い部分の核まで熱が浸透するには著しく長い時間がかかります。

サイクル全体は、最も硬化が遅い部品の部分によって左右されます。最も厚い部分が完全に硬化するまで金型を開けることはできず、部品の残りの部分が待機する無駄な時間が発生します。

均一な肉厚の原則

圧縮成形に理想的な部品設計は、全体を通して一貫した肉厚を維持することです。これにより、部品全体が均一な速度で加熱され、硬化することができます。

厚い部分が避けられない場合、「中抜き」などの設計技術により、不要な材料を除去し、構造的完全性を損なうことなく、より均一な断面を作成することができます。

材料の予熱によるサイクルの加速

材料を熱い金型に入れる前に加熱することは、生産サイクルを短縮する最も直接的な方法の1つです。本質的に、硬化プロセスに先行して開始させているのです。

予熱が金型内時間を短縮する方法

予熱された材料チャージは、最終的な硬化温度に達するために金型からの時間とエネルギーが少なくて済みます。これにより、金型内硬化時間を50%以上短縮できます。

予熱はまた、材料の流れを改善し、必要な成形圧力を低減し、残留水分を追い出すのに役立ち、表面欠陥を防ぐことができます。

一般的な予熱技術

最も一般的な方法は、材料チャージを対流オーブンに入れるか、高周波(RF)予熱器を使用することです。

RF予熱は、材料を体積的に(内側から外側へ)加熱するため、特に効率的であり、チャージ全体で非常に均一な温度が得られます。

自動化された効率のための装置のアップグレード

最新の機械は、材料準備を成形プロセスに直接統合し、手作業の工程を排除し、より一貫性のある、より速いサイクルを生み出します。

スクリュー圧縮機械の役割

スクリュー圧縮(またはスクリュー射出)成形機は、射出成形機と同様に、往復スクリューを使用します。このスクリューは、必要な量の材料を自動的に可塑化、加熱、計量します。

スクリューのせん断作用は、金型に供給される前に材料に強力で均一な加熱を提供します。これにより、予熱プロセスが高度な精度で自動化されます。

材料の取り扱いと一貫性への影響

材料の準備と計量プロセスを自動化することで、手動装填のばらつきがなくなります。これにより、再現性の高いプロセス、材料の無駄の削減、そして一貫して短いサイクルタイムが実現します。

実用的なトレードオフの理解

これらの方法は効果的ですが、特定の運用目標とバランスを取る必要がある実用的な考慮事項が伴います。

設計上の制約と理想的な形状

設計者の目標は均一な肉厚を達成することですが、部品の機能的要件により、強度や組み立てのために厚い部分が必要となる場合があります。これは、理想的な成形性と最終用途の性能との間の妥協を必要とします。

設備投資とプロセス改善

予熱装置、特に新しいスクリュー圧縮機械は、かなりの設備投資を必要とします。これは、長期的な生産量の増加と部品コストの削減によって正当化される必要があります。

正確なプロセス制御の必要性

予熱にはリスクがないわけではありません。材料を過熱すると、架橋反応が早期に開始され、金型が閉じる前に材料が固まってしまう可能性があります。これを効果的に行うには、温度と時間の正確な制御が必要です。

これを生産目標に適用する方法

サイクルタイムを短縮するための戦略は、リソースと製品ライフサイクルのどの段階にあるかによって異なります。

- 新しい部品の設計が主な焦点の場合:最初から均一な肉厚を作成し、避けられない厚い部分は中抜きすることを優先します。

- 最小限の投資で既存のプロセスを改善することが主な焦点の場合:材料チャージに制御された予熱ステップを導入します。

- 長期的な大量生産を最大化することが主な焦点の場合:スクリュー圧縮機械に投資してプロセスを自動化し、可能な限り最高の速度と一貫性を実現します。

最終的に、圧縮成形の効率を習得することは、熱伝達を意図的かつ正確に制御することから生まれます。

要約表:

| 方法 | 主な行動 | 主な利点 |

|---|---|---|

| 部品設計の最適化 | 厚い部分を避け、均一な肉厚を目指す | 均一な硬化のための熱的ボトルネックを排除 |

| 材料チャージの予熱 | 成形前にオーブンまたはRF予熱器を使用 | 金型内硬化時間を最大50%短縮 |

| スクリュー圧縮へのアップグレード | 材料の準備と装填を自動化 | 高速性、一貫性、再現性を確保 |

圧縮成形の生産を加速する準備はできていますか?

KINTEKでは、お客様のプロセスを最適化するのに役立つ実験装置と消耗品の提供を専門としています。正確な予熱ソリューションが必要な場合でも、最新のスクリュー圧縮機械へのアップグレードを検討している場合でも、当社の専門家がお客様の生産量と一貫性を最大化するための適切な戦略を特定するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。サイクルタイムの短縮と部品コストの削減をどのように支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用ゴム加硫機 加硫プレス

- ラボ用小型射出成形機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボ用ダブルプレート加熱プレス金型

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)