多くの特殊な方法が存在しますが、最も基本的で広く使用されているろう付けの種類は、トーチろう付け、炉ろう付け、高周波誘導ろう付けの3つです。それぞれの方法は異なる熱の加え方を使用するため、一点物の修理から大量生産の自動化まで、さまざまな用途に適しています。

最高のろう付け方法は単一の「勝者」ではなく、プロジェクトの特定の要求によって決定される選択です。生産量、部品の複雑さ、接合部の品質要件、初期設備費用などの要因を考慮して決定する必要があります。

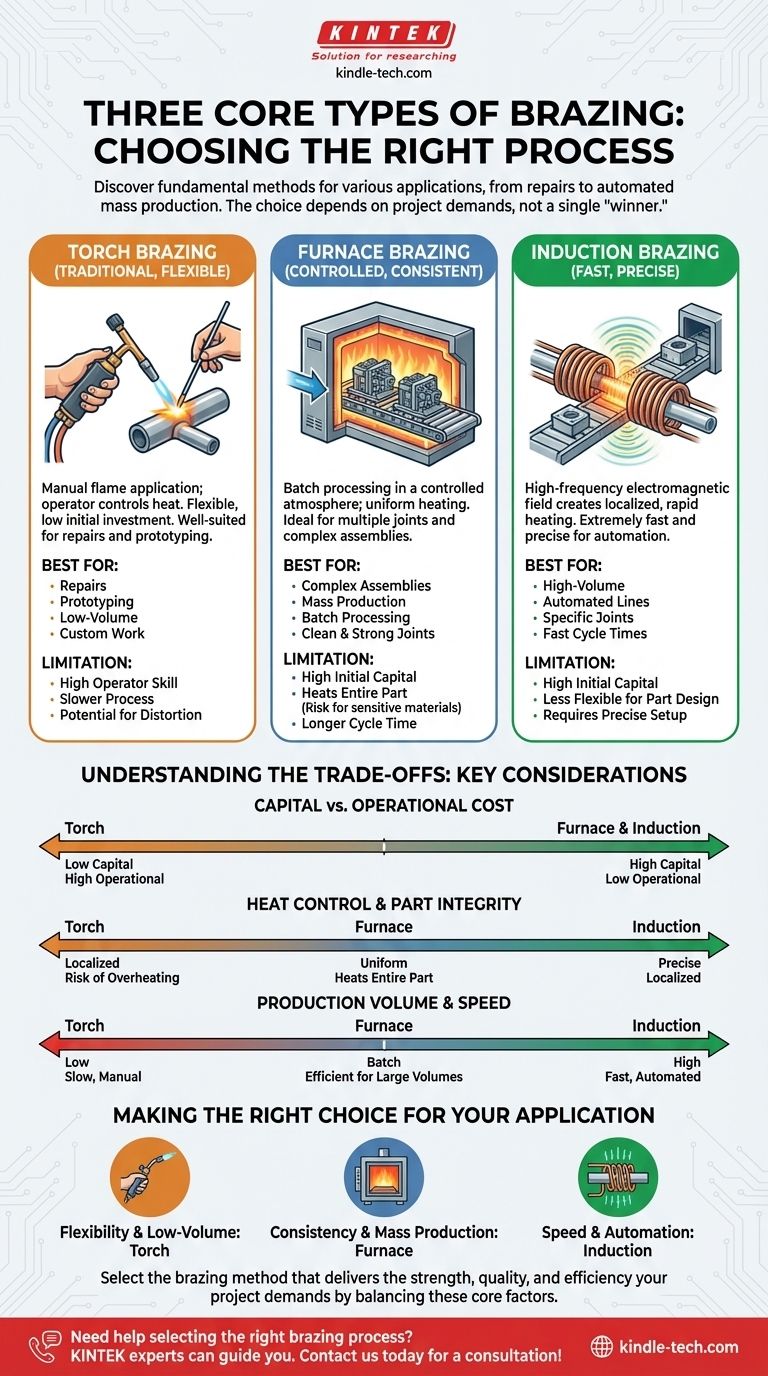

主要なろう付けプロセスを詳しく見る

ろう付けは、溶加材をその融点以上(ただし母材の融点以下)に加熱し、毛細管現象によって接合部に引き込むことによって行われます。ろう付けの種類の主な違いは、その熱を供給するために使用される方法です。

トーチろう付け

トーチろう付けは最も伝統的な方法で、作業者がガス燃料の炎を接合部に向けます。通常、別のろう付け棒またはワイヤーが加熱された接合部に供給されます。

このプロセスは非常に柔軟で、初期設備投資が最小限で済みます。修理、試作、および自動化が実用的でない少量生産に非常に適しています。

トーチろう付けされた接合部の品質は、作業者のスキルに大きく依存します。作業者は、部品の過熱や歪みを避けるために熱の適用を制御する必要があります。

炉ろう付け

炉ろう付けでは、溶加材が部品に事前に配置され、アセンブリ全体が制御雰囲気炉で加熱されます。これにより、複数の接合部、さらには複数の部品を同時にろう付けすることができます。

この方法は、大量生産部品や複数の接合部を持つ複雑なアセンブリに最適です。制御された雰囲気(多くの場合、真空または不活性ガス)は酸化を防ぎ、ろう付け後の洗浄を必要とせずに、きれいで強く、非常に一貫した接合部をもたらします。

部品全体が均一に加熱および冷却されるため、炉ろう付けは熱による歪みを最小限に抑えます。これは、大型または不規則な形状のコンポーネントにとって重要です。

高周波誘導ろう付け

高周波誘導ろう付けは、銅コイルを流れる高周波交流電流を使用します。これにより電磁場が生成され、その中に配置された導電性金属部品を正確かつ迅速に加熱します。

このプロセスは非常に速い加熱サイクルを提供するため、自動車産業などで見られる大量生産の自動化ラインに最適です。熱は接合部に限定して加えられるため、エネルギー効率が高く、コンポーネントの残りの部分を熱影響から保護します。

高周波誘導ろう付けは、システムが一度構成されれば、最小限のオペレーター介入で非常に一貫した接合部を生成し、卓越した再現性とプロセス制御を提供します。

トレードオフを理解する

ろう付けプロセスを選択する際には、ある方法の利点と別の方法の限界を比較検討する必要があります。アプリケーションの要件によって、どのトレードオフが許容されるかが決まります。

設備投資コスト vs. 運用コスト

トーチろう付けは初期設備コストが最も低いですが、部品あたりの人件費が最も高くなることが多く、一貫性に欠ける場合があります。

炉ろう付けと高周波誘導ろう付けは、かなりの初期設備投資が必要です。しかし、大量生産の場合、自動化と高いスループットにより、部品あたりのコストを劇的に削減します。

熱制御と部品の完全性

トーチろう付けの直接炎は、熟練した作業者によって慎重に管理されないと、局所的な過熱や歪みを引き起こす可能性があります。

炉ろう付けはアセンブリ全体を加熱します。これにより応力と歪みは軽減されますが、接合部から離れた場所に熱に弱い材料(電子部品やプラスチックなど)を含むコンポーネントには不向きです。

高周波誘導ろう付けは、両方の長所を提供します。コンポーネント全体を保護しながら、正確で局所的な加熱が可能で、高度に制御可能で再現性があります。

生産量と速度

トーチろう付けは本質的に手作業で、一度に1つずつ行うプロセスであるため、時間がかかり、大量生産には不向きです。

炉ろう付けはバッチ処理に最適です。サイクルタイムは長くなる可能性がありますが、一度に数百の部品を処理できるため、複雑な部品や小型部品の大量生産に効率的です。

高周波誘導ろう付けは、特定の再現性のある接合部に対して速度のチャンピオンであり、多くの場合、数秒で単一のろう付けを完了します。

アプリケーションに適した選択をする

正しいプロセスを選択するには、主要な製造目標を分析してください。

- 柔軟性と少量生産が主な焦点である場合:トーチろう付けは参入障壁が最も低く、修理、試作、カスタム作業に最適です。

- 複雑な部品や大量生産部品で高品質な接合部が主な焦点である場合:炉ろう付けは、バッチ生産において比類のない一貫性と清浄性を提供します。

- 特定の接合部の速度と自動化された大量生産が主な焦点である場合:高周波誘導ろう付けは、大量生産ラインで最速かつ最も再現性の高い結果をもたらします。

これらの主要なプロセスとその固有のトレードオフを理解することで、プロジェクトが要求する強度、品質、効率を提供するろう付け方法を選択できます。

要約表:

| ろう付け方法 | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| トーチろう付け | 修理、試作、少量作業 | 低設備コスト、高い柔軟性 | 作業者のスキルに依存、低速 |

| 炉ろう付け | 複雑なアセンブリ、大量生産 | 一貫した品質、バッチ処理 | 高額な初期費用、部品全体を加熱 |

| 高周波誘導ろう付け | 大量生産、自動化生産 | 高速、精密、局所加熱 | 高額な初期費用、部品設計の柔軟性が低い |

研究室や生産ラインに適したろう付けプロセスの選択でお困りですか? KINTEKは、あらゆる研究室のニーズに対応する研究室機器と消耗品を専門としています。当社の専門家が、お客様の特定のアプリケーションに強度、品質、効率を保証する最適なろう付けソリューションの選択をお手伝いします。今すぐお問い合わせください!

ビジュアルガイド