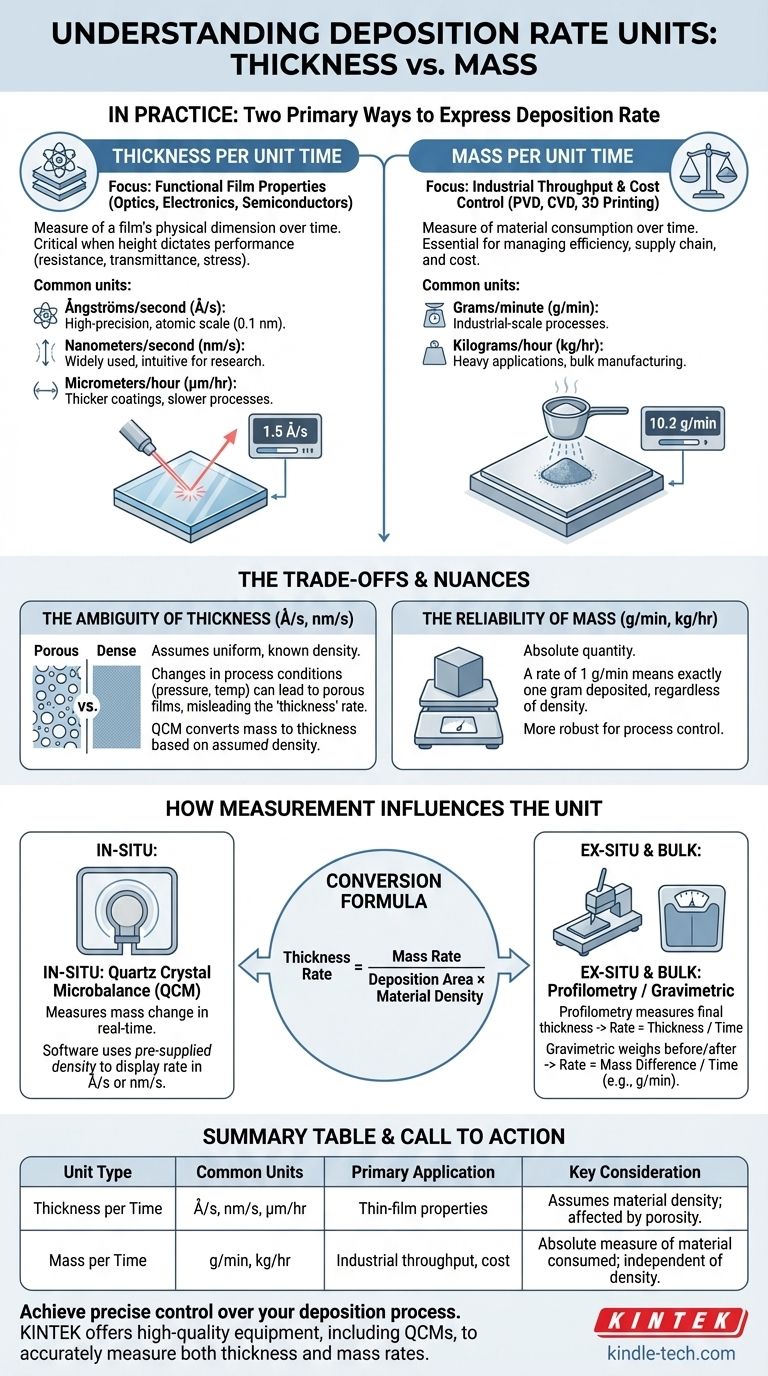

実際には、成膜速度は主に2つの方法で表現されます。時間の経過に伴う膜厚の変化、または時間の経過に伴う質量の変化です。薄膜アプリケーションで最も一般的な単位はオングストローム毎秒 (Å/s) またはナノメートル毎秒 (nm/s) であり、工業プロセスやバルクプロセスではグラム毎分 (g/min) またはキログラム毎時 (kg/hr) の単位がよく使用されます。

成膜速度に選択する単位は、単なる慣例の問題ではなく、あなたの主要な目標を反映しています。時間の経過に伴う膜厚の測定は、膜の機能特性を制御するために不可欠であり、時間の経過に伴う質量の測定は、材料のスループットとコストを管理するために不可欠です。

成膜速度の2つの視点

その核心において、成膜とは基板に材料を追加するプロセスです。この追加をどのように定量化するかは、プロセスのどの側面を制御する必要があるかに完全に依存します。

単位時間あたりの膜厚

これは、研究、半導体製造、光学コーティングにおいて最も一般的な指標であり、膜の物理的寸法がその性能を決定します。

- オングストローム毎秒 (Å/s): 熱蒸着やスパッタリングのような高精度プロセスにおける標準です。1オングストローム (Å) は0.1ナノメートルであり、単一の原子層のスケールを表します。

- ナノメートル毎秒 (nm/s): 広く使用されており、Å/sよりもやや直感的です。研究とプロセス開発の両方で一般的です。

- マイクロメートル毎時 (µm/hr): より厚いコーティングや、1秒単位での測定が実用的でない遅いプロセスで使用されます。

膜の電気抵抗、光透過率、または機械的応力がその厚さに直接関連している場合、膜厚の測定は不可欠です。

単位時間あたりの質量

この指標は、材料消費、プロセス効率、およびコストが主要な推進要因となる工業環境で優勢です。

- グラム毎分 (g/min): ソース材料(例:蒸発ボートやスパッタリングターゲット)の消費量を追跡することが重要な、工業規模の物理蒸着 (PVD) または化学蒸着 (CVD) における一般的な単位です。

- キログラム毎時 (kg/hr): 大面積コーティング、溶接、またはバルク積層造形(3Dプリンティング)のような重工業用途で使用され、スループットが主要な性能指標となります。

質量を測定することで、消費および堆積されている材料の量を直接的かつ明確に測定でき、これはコスト分析とサプライチェーン管理にとって不可欠です。

測定方法が単位に与える影響

レートを測定するために使用するツールは、多くの場合、使用する単位を決定します。2種類の単位は、材料の密度を介して直接リンクされています。

水晶振動子マイクロバランス (QCM)

QCMは、リアルタイムのレート監視に最も一般的なインサイチュツールです。質量の変化を測定することで動作します。ただし、システムのソフトウェアは、この質量測定値を膜厚に変換するために、常に事前に提供された材料の密度値を使用し、ユーザーにはÅ/sまたはnm/sで表示されます。

プロフィロメトリーとエリプソメトリー

スタイラスプロフィロメトリーと光学プロフィロメトリーは、成膜後に膜の物理的な高さ(膜厚)を測定するエクスサイチュ法です。レートは、最終的な膜厚を総成膜時間で割ることによって計算されます。エリプソメトリーは、インサイチュまたはエクスサイチュで膜厚を高精度で測定でき、同様に膜厚ベースのレートが得られます。

重量測定

バルクプロセスの場合、最も簡単な方法は、成膜プロセスの前後に部品の重量を量ることです。質量差をプロセス時間で割ると、g/minなどの単位で平均成膜速度を直接測定できます。

トレードオフとニュアンスの理解

単位の選択は純粋に学術的なものではなく、プロセス制御と品質に実用的な影響を及ぼします。

「膜厚」の曖昧さ

nm/sで測定されたレートは、時として誤解を招く可能性があります。これは、堆積される材料が均一で既知の、完全に緻密な構造を持っていると仮定しています。プロセス条件が変化した場合(例:圧力や温度)、密度が低く、より多孔質な膜が堆積される可能性があります。

QCMは同じ「膜厚」レートを報告するかもしれませんが、単位体積あたりに堆積される材料が少ないため、膜の実際の特性は劇的に異なる可能性があります。

「質量」の信頼性

質量レートは絶対量です。1 g/minのレートは、その密度や多孔性に関係なく、毎分正確に1グラムの材料が堆積されていることを意味します。これにより、プロセス制御とコストモデリングにとってより堅牢な指標となります。

2つの単位間の変換

材料の密度と成膜面積が分かっていれば、質量レートと膜厚レートの間を簡単に変換できます。

基本的な関係は次のとおりです。 膜厚レート = 質量レート / (成膜面積 × 材料密度)

この式は、QCMコントローラーが測定した質量をディスプレイに表示される膜厚に変換するために使用するものです。

目標に合った適切な単位の選択

単位の選択は、アプリケーションの特定のニーズに基づいて意識的に行うべきです。

- 主要な焦点が機能性膜特性(光学、電子)である場合: Å/sやnm/sのような膜厚ベースのレートを使用しますが、プロセスパラメータが膜密度にどのように影響するかを認識してください。

- 主要な焦点が工業的スループットとコスト管理である場合: g/minやkg/hrのような質量ベースのレートを使用し、材料消費のより信頼性の高い尺度とします。

- 主要な焦点がプロセス検証と品質保証である場合: 両方を測定します。質量レートと膜厚レートを相関させることで、膜密度(重要でありながら見過ごされがちな特性)を監視および制御できます。

最終的に、両方の種類の単位を理解することで、単純な測定を超えて、成膜プロセスを真に習得することができます。

要約表:

| 単位の種類 | 一般的な単位 | 主な用途 | 主な考慮事項 |

|---|---|---|---|

| 単位時間あたりの膜厚 | Å/s、nm/s、µm/hr | 薄膜特性(半導体、光学) | 材料密度を仮定。多孔性の影響を受ける可能性あり。 |

| 単位時間あたりの質量 | g/min、kg/hr | 工業的スループット、コスト管理 | 消費材料の絶対量。密度に依存しない。 |

成膜プロセスを正確に制御する準備はできていますか?

高度な薄膜を開発している場合でも、工業生産のためにスケールアップしている場合でも、適切な成膜速度単位を選択することは成功のために不可欠です。KINTEKは、高品質の実験装置と消耗品、成膜システム、および水晶振動子マイクロバランス (QCM) のような監視ツールを提供することに特化しており、膜厚 (Å/s) または質量 (g/min) のレートを正確に測定および制御するのに役立ちます。

お客様の特定のラボニーズに合った適切な機器の選択について、当社の専門家がお手伝いいたします。今すぐお問い合わせください お客様のアプリケーションについて話し合い、プロセスを最適化しましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器