工業用誘導加熱の2つの主要な方法は、コアレス誘導炉とチャネル誘導炉に具現化されています。どちらも電磁誘導を利用して金属内部で直接熱を発生させますが、その内部構造によって、一次製鋼から溶融アルミニウムの保持まで、用途が大きく異なります。

本質的な違いはその機能にあります。コアレス炉は、幅広い金属に適した汎用性の高い一次溶解炉である一方、チャネル炉は、すでに溶融している低温合金の保持と過熱に主に使われる、非常に効率的な専門炉です。

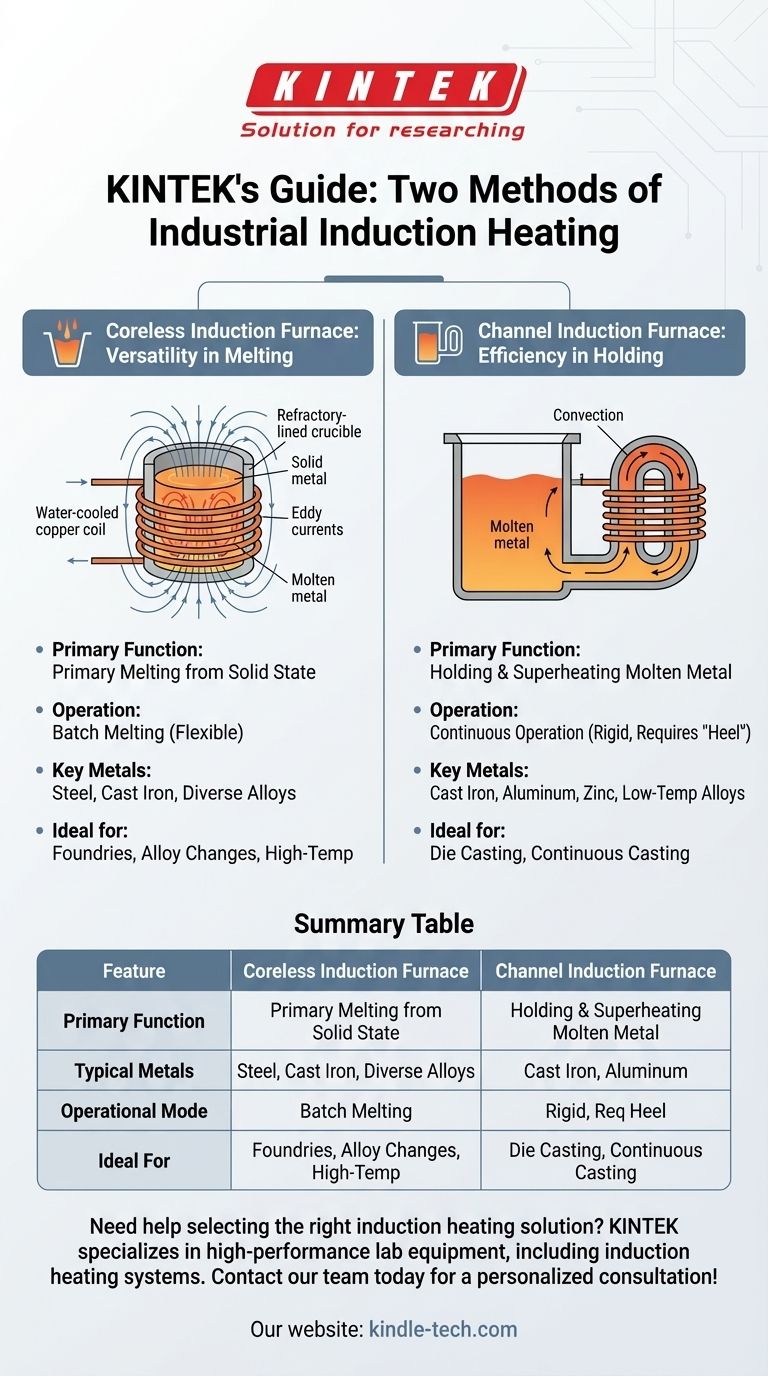

コアレス誘導炉:溶解における汎用性

コアレス炉は、固体の状態から金属を溶解するための、より一般的な設計です。炉のコイルが一次側、金属装入物自体が二次側となる、真の変圧器のように動作します。

仕組み

炉は、溶解する金属を収容する耐火物で裏打ちされたるつぼで構成されています。このるつぼは水冷式の銅コイルで囲まれています。

強力な交流電流がコイルを流れると、強力で反転する磁場が発生します。この磁場は金属装入物内に強力な渦電流を誘導し、電気抵抗によって莫大な熱を発生させ、急速に金属を溶解します。

主な用途

コアレス炉は非常に汎用性が高いです。鋼、鋳鉄、および様々な非鉄合金を含む幅広い金属の溶解に使用されます。

冷たい固体装入物から溶解を開始できるため、バッチで操業したり、溶解する合金の種類を頻繁に変更したりする鋳造工場に最適です。

チャネル誘導炉:保持における効率性

チャネル炉は、一次溶解のためというよりも、大量の溶融金属を特定の温度で高効率に保持するために設計されています。

仕組み

この炉には、金属を保持するための主チャンバーがあり、耐火物製の小さなループ状のチャネルに接続されています。このチャネルの周りに誘導コイルが巻かれています。

チャネル内の溶融金属は閉じた二次回路を形成します。このループに誘導された電流が熱を発生させ、それが自然対流によって主浴の金属全体に循環し、全体の温度を一定に保ちます。

主な用途

チャネル炉は、保持および過熱ユニットとして優れています。鋳鉄や非鉄金属のような低融点合金に一般的に使用されます。

動作するためにはチャネル内に連続的な溶融「ヒール」を維持する必要があるため、バッチ溶解よりも連続または半連続鋳造作業に適しています。

主な違いの理解

これら2つの炉のタイプを選択するかどうかは、汎用性と専門的な効率性の間のトレードオフを理解することにかかっています。

溶解 vs. 保持

コアレス炉は一次溶解炉です。その設計は、固体金属を液体に変えることに最適化されています。

チャネル炉は保持容器です。すでに溶融している浴の温度を長期間維持する上で、はるかに熱効率が高いです。

適用範囲

コアレス炉の強烈で直接的な加熱は、鋼のような高温合金に適しています。

チャネル炉の設計は、低温金属により適しています。アルミニウムや亜鉛のダイカストのような産業で主力として使われています。

操作の柔軟性

コアレス炉は高い柔軟性を提供します。冷たい状態から開始でき、溶解間に完全に空にできるため、合金の変更が容易です。

チャネル炉は操作が硬直しています。常に稼働し、溶融金属で満たされている必要があるため、頻繁な停止や合金の切り替えが必要な作業には適していません。

目標に合った適切な選択をする

特定の産業プロセスによって、どの炉技術がその作業に最適なツールであるかが決まります。

- 固体鋼や多様な合金をバッチで溶解することが主な焦点である場合: コアレス炉が必要なパワーと柔軟性を提供します。

- 鋳造のために大量の溶融鋳鉄やアルミニウムを安定した温度で保持することが主な焦点である場合: チャネル炉はこの作業において優れた熱効率を提供します。

- すでに溶融している金属の過熱や化学的調整が主な焦点である場合: チャネル炉の穏やかで連続的な加熱が理想的なソリューションです。

各炉の基本的な設計を理解することで、冶金プロセスに最も効果的で効率的な技術を選択できるようになります。

概要表:

| 特徴 | コアレス誘導炉 | チャネル誘導炉 |

|---|---|---|

| 主な機能 | 一次溶解 | 保持および過熱 |

| 代表的な金属 | 鋼、鋳鉄、多様な合金 | 鋳鉄、アルミニウム、亜鉛 |

| 操作モード | バッチ溶解(柔軟) | 連続運転(硬直) |

| 理想的な用途 | 鋳造工場、合金変更 | ダイカスト、連続鋳造 |

研究室や鋳造工場に適した誘導加熱ソリューションの選択でお困りですか?

KINTEKは、冶金プロセス用の誘導加熱システムを含む高性能な研究室機器を専門としています。コアレス炉の汎用性の高い溶解能力が必要な場合でも、チャネル炉の効率的な保持能力が必要な場合でも、当社の専門家がお客様の効率と結果を向上させる完璧な技術を特定するお手伝いをいたします。

今すぐ当社のチームにお問い合わせいただき、KINTEKの違いを発見してください!

ビジュアルガイド