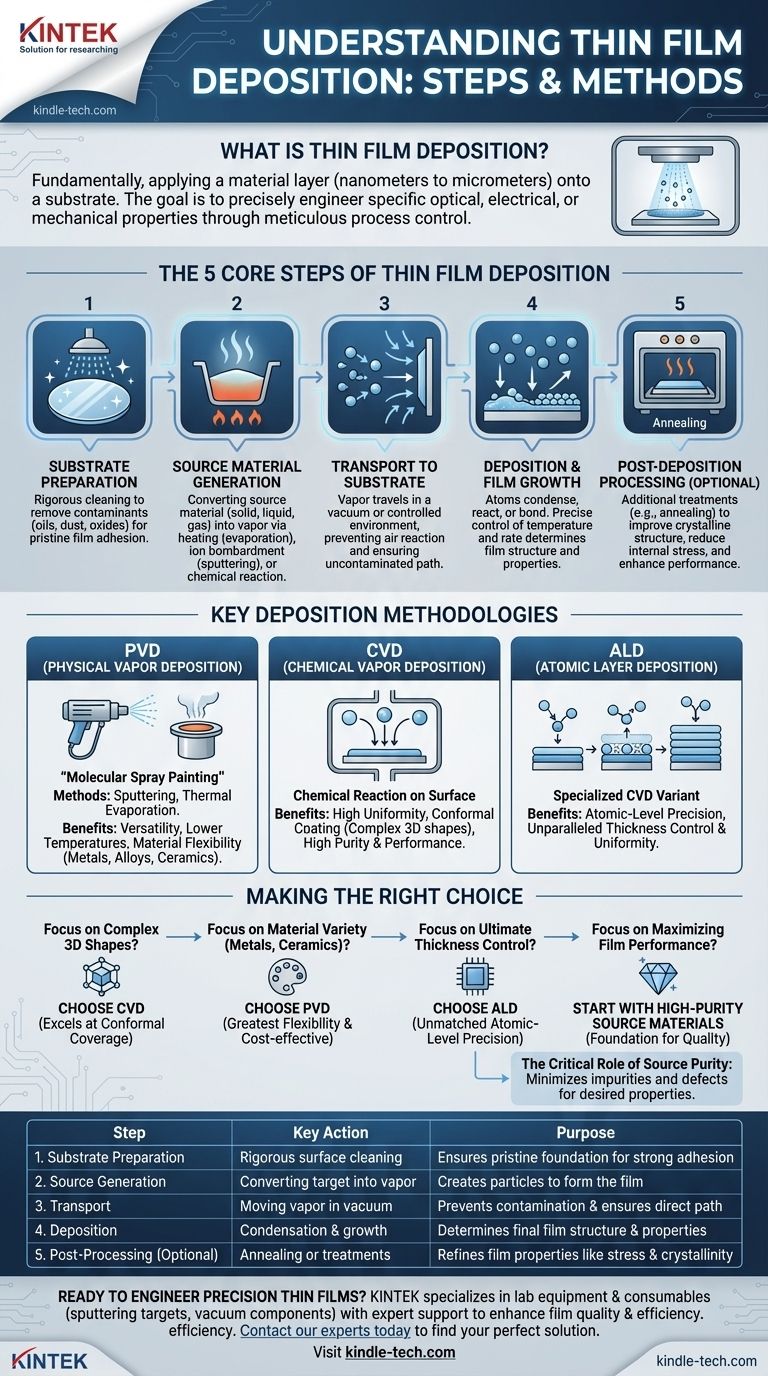

薄膜堆積とは、基本的に、数ナノメートルから数マイクロメートル厚の材料層を表面または基板に適用するプロセスです。このプロセスは、基板の準備、ソース材料からの蒸気の生成、この蒸気を真空または制御された環境内で基板に輸送すること、固体の膜を形成するために堆積させること、そしてオプションでその特性を洗練するために膜を処理することの5つのコアステージで構成されています。

薄膜堆積の目的は、単に表面をコーティングすることではなく、堆積プロセスの各ステップを綿密に制御することにより、特定の光学的、電気的、または機械的特性を持つ膜を精密に設計することです。

薄膜堆積の普遍的な工程

使用される特定の技術に関わらず、すべての堆積プロセスは同様の基本的なシーケンスに従います。これらのステージを理解することは、膜の最終的な品質を制御するための鍵となります。

ステップ1:基板準備

堆積を開始する前に、基板を厳密に洗浄し、準備する必要があります。油、ほこり、酸化物などの表面汚染物質は欠陥を生み出し、膜が適切に密着するのを妨げます。このステージは、膜成長のための原始的な基盤を確保します。

ステップ2:ソース材料の生成

ターゲットと呼ばれるソース材料は、目的の膜組成に基づいて選択されます。固体、液体、または気体であるこの材料は、蒸気状態に変換されます。これは、加熱(蒸発)、イオン衝撃(スパッタリング)、または化学反応などの方法からのエネルギーを使用して行われます。

ステップ3:基板への輸送

生成された原子または分子の蒸気は、ソースから基板まで移動する必要があります。これは、蒸気が空気と反応するのを防ぎ、基板表面への直接的で汚染されていない経路を確保するために、ほとんどの場合真空チャンバー内で行われます。

ステップ4:堆積と膜成長

基板に到達すると、蒸気は凝縮、反応、または表面と結合します。原子はさまざまな点で核を形成し、合体して連続的な層を形成します。基板温度や堆積速度などのパラメータの精密な制御が、膜の構造と特性を決定します。

ステップ5:堆積後処理(オプション)

膜が形成された後、追加の処理が行われる場合があります。制御された環境で膜を加熱するプロセスであるアニーリングは、結晶構造を改善し、内部応力を低減し、全体的な性能を向上させるために使用できます。

主要な堆積方法論

工程は普遍的ですが、それらを実行する方法は大きく異なります。方法の選択は、堆積される材料と必要な膜特性によって異なります。

物理蒸着(PVD)

PVDは、材料が固体ソースから物理的に除去され、基板上に堆積されるプロセスです。「分子スプレー塗装」の一種と考えてください。

一般的なPVD技術には、イオンビームを使用してターゲットから原子をはじき出すスパッタリングと、材料が蒸発するまで加熱する熱蒸発が含まれます。

化学蒸着(CVD)

CVDは、基板表面での化学反応を通じて膜を形成します。前駆体ガスが反応チャンバーに導入され、加熱された基板と接触すると、反応して分解し、固体膜を残します。

この方法は、複雑な表面にわたって非常に均一な(コンフォーマルな)コーティングを生成する能力があるため、半導体産業で高く評価されています。

原子層堆積(ALD)

ALDは、CVDの高度に特殊化されたバリアントであり、一度に1つの原子層を堆積させます。自己制限的な化学反応のシーケンスを使用し、膜厚と均一性の制御において比類のない精度を提供します。

トレードオフの理解

適切な堆積方法を選択することは、アプリケーションの特定の要件によって決定される重要な決定です。単一の方法が普遍的に優れているわけではありません。

PVD:汎用性と低温

PVDは非常に汎用性が高く、金属、合金、セラミックなど、幅広い材料を堆積させるために使用できます。CVDと比較して低温プロセスであることが多いため、熱に敏感な基板のコーティングに適しています。

CVD:コンフォーマル性と純度

CVDは、複雑な3D構造をコンフォーマルにコーティングできる非常に均一な膜の作成に優れています。これは多くのマイクロエレクトロニクスアプリケーションにとって不可欠です。非常に高純度で高性能な膜を製造するための選択肢となることが多いです。

ソース純度の重要な役割

方法に関わらず、最終的な膜の品質はソース材料の純度に直接関係しています。高純度のスパッタリングターゲットや前駆体ガスを使用することで、不純物や欠陥が最小限に抑えられ、目的の電気的、光学的、または機械的特性を達成するために不可欠です。

目標に合った適切な選択をする

アプリケーションの主要な目標によって、最も適切な堆積戦略が決まります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:最適な選択肢は、コンフォーマルな被覆に優れているCVDである可能性が高いです。

- 多種多様な金属やセラミックを堆積させることが主な焦点である場合:PVDは最大の材料柔軟性を提供し、これらのアプリケーションではより費用対効果が高いことがよくあります。

- 高度なエレクトロニクス向けに膜厚を究極的に制御することが主な焦点である場合:ALDは、他の方法では比類のない原子レベルの精度を提供します。

- 膜の性能と信頼性を最大化することが主な焦点である場合:品質の基盤となるため、入手可能な最高純度のソース材料に投資することから始めましょう。

これらの基本的な工程と方法を習得することで、単にコーティングを施すだけでなく、原子スケールで材料特性を精密に設計することができます。

要約表:

| 工程 | 主なアクション | 目的 |

|---|---|---|

| 1. 基板準備 | 表面の厳密な洗浄 | 強力な膜密着のための原始的な基盤を確保 |

| 2. ソース生成 | ターゲット材料を蒸気に変換 | 膜を形成する粒子を生成 |

| 3. 輸送 | 真空中で蒸気を基板へ移動 | 汚染を防ぎ、直接的な経路を確保 |

| 4. 堆積 | 膜層の凝縮と成長 | 膜の最終的な構造と特性を決定 |

| 5. 後処理(オプション) | アニーリングまたはその他の処理 | 応力や結晶性などの膜特性を洗練 |

精密な薄膜を設計する準備はできていますか?適切な装置と高純度材料は、成功の基本です。KINTEKは、ラボ機器と消耗品を専門とし、信頼性の高いスパッタリングターゲット、真空コンポーネント、および堆積ニーズに対する専門家によるサポートを提供しています。当社のソリューションがお客様の膜品質とプロセス効率をどのように向上させることができるか、ぜひご相談ください。

今すぐ当社の専門家にお問い合わせください お客様のラボに最適な堆積ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター