スパッタリングは、その核心において、真空中で薄膜を成膜する物理プロセスです。 不活性ガス(通常はアルゴン)からの高エネルギーイオンを使用して、ソース材料(「ターゲット」)を物理的に衝撃します。この衝突により、ターゲットから原子が放出され、それが真空を通過して基板上に凝縮し、非常に均一で制御された薄い層を形成します。

スパッタリングは、原子スケールのビリヤードゲームとして理解するのが最も適切です。このプロセスでは、高エネルギーイオンを「手球」として使用し、ソース材料から原子を叩き出して、精密で高品質なコーティングを形成するために部品に堆積させます。

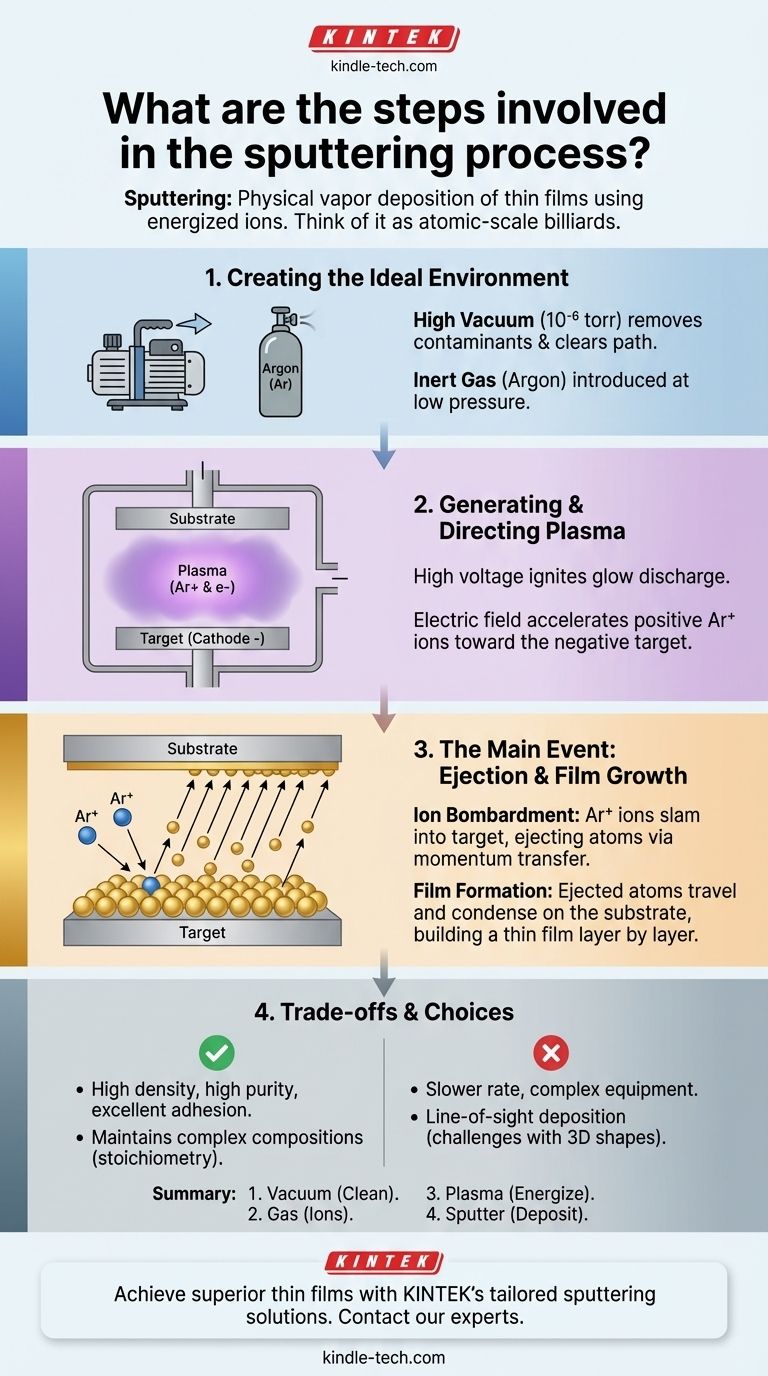

基礎的なステップ:理想的な環境の作成

成膜が行われる前に、システムは細心の注意を払って準備されなければなりません。スパッタリングチャンバー内の環境が、最終的な膜の純度と品質を決定します。

真空の重要な役割

プロセス全体は、密閉された成膜チャンバー内に高真空を作り出すことから始まります。空気や残留ガスを非常に低い圧力(しばしば10⁻⁶トル以下)まで排気します。このベース真空は、次の2つの理由から不可欠です。

- 純度: 酸素、窒素、水蒸気などの汚染物質を除去します。これらが存在すると、スパッタリング材料と反応して膜の特性を損なう可能性があります。

- 明確な経路: 放出されたターゲット原子が基板まで妨げられることなく到達することを保証し、空気分子との衝突を防ぎます。

プロセスガスの導入

高真空が達成された後、少量の高純度不活性ガスがチャンバー内に正確に制御された量で導入されます。アルゴン(Ar)が最も一般的な選択肢です。

このガスは、チャンバー圧力をわずかに上昇させ、特定の作動圧力にします。アルゴン原子は何もと反応するために存在するのではなく、プロセス全体を駆動する弾丸となります。

エンジン:プラズマの生成と方向付け

環境が整ったら、次の段階は、ターゲットから材料を放出するために必要な高エネルギー条件を作り出すことです。

プラズマの点火

チャンバー内の2つの電極間に高電圧が印加されます。ソース材料、つまりターゲットは、負に帯電した電極(陰極)として機能します。

この強い電場がチャンバーを励起し、一部のアルゴン原子から電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子からなる特徴的な発光する雲であるプラズマが生成されます。この状態はしばしば「グロー放電」と呼ばれます。

イオンの加速

ターゲットが負に帯電している(陰極)ため、アルゴンイオン(Ar+)は正に帯電しており、電場によってターゲットの表面に向かって強力に加速されます。磁場も、プラズマをターゲットの近くに閉じ込めるためによく使用され、この衝撃の効率を高めます。

主要なイベント:放出と膜成長

この最終段階では、物理的な成膜が行われ、固体ターゲット材料が一度に1原子ずつ薄膜に変換されます。

衝突と運動量伝達

高エネルギーのアルゴンイオンがターゲットの表面に衝突します。これは化学反応ではなく、純粋な運動量伝達です。衝撃力は、ターゲット材料から個々の原子を剥がし、「スパッタリング」して真空チャンバー内に放出するのに十分です。

成膜と膜形成

スパッタリングされた原子は、ターゲットから表面に衝突するまで一直線に進みます。部品、つまり基板をその経路に戦略的に配置することで、これらの原子が基板上に着地して凝縮します。

時間が経つにつれて、この原子の堆積が層ごとに積み重なり、基板表面に薄く、緻密で、非常に均一な膜を形成します。

トレードオフの理解

スパッタリングは強力な技術ですが、その応用には固有の特性と限界を理解する必要があります。

速度 vs. 品質

スパッタリングは、熱蒸着などの技術と比較して、一般的に成膜速度が遅い方法です。電力を増やすことでプロセスを高速化できますが、これにより過剰な熱が発生し、膜の構造や品質に影響を与える可能性があります。

プロセスの複雑さ

高真空システム、高電圧電源、精密なガス流量制御の要件により、スパッタリング装置は他のいくつかの代替手段よりも複雑で高価になります。再現性のある結果を得るためには、プロセスの注意深い校正が必要です。

視線方向の成膜

スパッタリングされた原子は一直線に進むため、このプロセスは「視線方向」と見なされます。このため、複雑な三次元形状に均一にコーティングするには、高度な基板回転と操作が必要になる場合があります。

目標に応じた適切な選択

スパッタリングを使用するかどうかの決定は、最終的な膜の望ましい特性に完全に依存します。

- 緻密で高純度、高密着性の膜が主な焦点である場合: スパッタリングは優れた選択肢です。高エネルギーの成膜プロセスにより、優れた膜密度と基板への結合が実現します。

- 複雑な合金や化合物のコーティングが主な焦点である場合: スパッタリングは、ターゲットから膜への元の材料の組成(化学量論)を維持するのに優れています。

- 重要でない用途向けに、単純で迅速なコーティングが主な焦点である場合: 熱蒸着のようなより複雑でない方法が、より費用対効果の高いソリューションとなる可能性があります。

これらの基本的な手順を理解することで、スパッタリングの精度を活用して、高度で高性能な薄膜を作成することができます。

概要表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 真空生成 | チャンバーを高真空(例:10⁻⁶トル)まで排気 | 汚染物質を除去し、原子の明確な経路を確保 |

| 2. ガス導入 | 不活性ガス(例:アルゴン)を制御された圧力で追加 | 衝撃用のイオンを供給 |

| 3. プラズマ生成 | 高電圧を印加してグロー放電を生成 | ガスをイオン化して高エネルギーのAr+イオンを形成 |

| 4. スパッタリング&成膜 | イオンがターゲットを衝撃し、原子を基板上に放出 | 均一で緻密な薄膜を層ごとに構築 |

研究室で優れた薄膜結果を達成する準備はできていますか? スパッタリングは、優れた密着性を持つ高純度で緻密なコーティングを提供します。これは、要求の厳しい研究開発および生産用途に最適です。KINTEKは実験装置と消耗品を専門とし、お客様の特定の材料と基板のニーズを満たすオーダーメイドのスパッタリングソリューションを提供しています。当社のシステムがお客様のコーティングプロセスをどのように強化できるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高性能実験室用凍結乾燥機