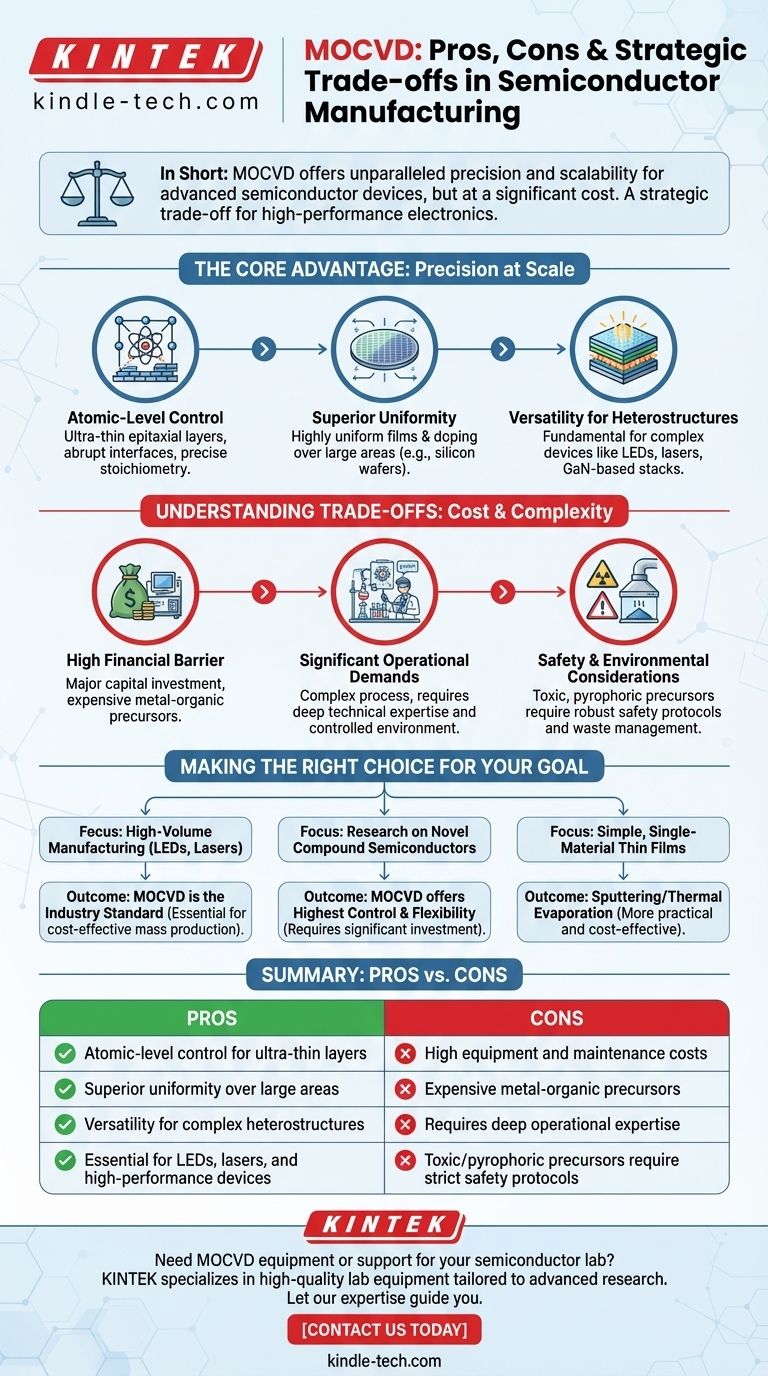

要するに、MOCVDは高度な半導体デバイス製造において比類のない精度とスケーラビリティを提供しますが、その代償としてかなりのコストがかかります。 有機金属気相成長法(Metalorganic Chemical Vapor Deposition)として正式に知られるこの技術は、極めて純粋で均一な結晶層の成長を可能にします。この制御は高性能エレクトロニクスにとって極めて重要ですが、高価な装置、高額な材料、深い運用専門知識を必要とします。

MOCVDを使用するという中核的な決定は、戦略的なトレードオフです。高額な初期費用と運用の複雑さを受け入れる代わりに、材料品質に対する比類のない制御と、LEDやレーザーなどの複雑なデバイスの生産をスケールアップする能力を得るのです。

核となる利点:スケールでの精度

MOCVDは単なる成膜技術ではありません。現代のテクノロジーを支える高性能化合物半導体を構築するための基礎的なプロセスです。その主な利点は、原子レベルの制御と大規模製造の要求を両立できる点にあります。

膜成長の原子レベルでの制御

このプロセスにより、超薄のエピタキシャル層、時には数原子の厚さしかない層の堆積が可能になります。

これにより、異なる材料層間に急峻な界面を作成することができ、これは高度な電子デバイスや光電子デバイスの性能にとって極めて重要です。膜の化学量論、つまり元素の正確な比率に対する制御も、他の手法と比較してはるかに容易に管理できます。

優れたドーピングと組成の均一性

MOCVDの重要な強みは、シリコンウェハ全体のような広い面積にわたって均一な膜を生成できる能力です。

これには、材料の電気的特性を変化させるために意図的に不純物を導入するドーピングの正確な制御が含まれます。この均一性は、大量生産における高い歩留まりを達成するために不可欠です。

複雑なヘテロ構造への多用途性

MOCVDは、複数の異なる材料層で構成される構造であるヘテロ構造の成長に非常に適しています。

この能力は、高輝度LEDや半導体レーザーなどのデバイスの製造の基礎となっており、これらは慎重に設計された層の洗練されたスタックに依存しており、多くの場合、窒化ガリウム(GaN)などの材料が使用されます。

トレードオフの理解:コストと複雑さ

強力ではありますが、MOCVDは万能の解決策ではありません。その採用は、慎重に考慮しなければならない重大な実際的および財政的な課題によって制限されています。

高い経済的参入障壁

最も明白な欠点はコストです。装置の購入、設置、および継続的なメンテナンスは、大きな設備投資となります。

さらに、原料として使用される有機金属前駆体自体が非常に高価であり、高い運用コストに大きく寄与しています。

重大な運用の要求事項

MOCVDは、実装が複雑なプロセスであるため、「挑戦的な芸術形式」と評されることがよくあります。

一貫した高品質の結果を得るためには、高度に制御された実験室環境と、プロセスパラメータを微調整し維持するための深い技術的専門知識を持つチームが不可欠です。

安全および環境への配慮

MOCVDで使用される前駆体ガスや液体の多くは、有毒であるか、自然発火性(空気中で自然発火する)であるか、あるいはその両方です。

これにより、堅牢な安全プロトコル、特殊な取り扱い装置、および化学廃棄物の慎重な管理が必要となり、運用の複雑さと環境負荷の両方が増大します。

目的のための適切な選択

成膜技術の選択は、その能力とあなたの主な目的を一致させる必要があります。MOCVDは、要求の厳しいアプリケーション向けに設計された特殊なツールです。

- 主な焦点が複雑なオプトエレクトロニクス(LEDやレーザーなど)の大量生産である場合: MOCVDは議論の余地のない業界標準であり、その精度とスケーラビリティはコスト効率の高い大量生産に不可欠です。

- 主な焦点が新規化合物半導体デバイスの研究である場合: MOCVDは最高の制御性と柔軟性を提供しますが、装置とプロセス専門知識への多大な投資に備える必要があります。

- 主な焦点が単純な単一材料の薄膜堆積である場合: MOCVDの高い間接費は不要です。スパッタリングや熱蒸着などのよりアクセスしやすい技術の方がはるかに実用的で費用対効果が高くなります。

結局のところ、MOCVDを選択することは製造能力への投資であり、そうでなければ達成不可能な高度な電子デバイスの生産を可能にします。

要約表:

| MOCVDの長所 | MOCVDの短所 |

|---|---|

| 超薄膜のための原子レベルの制御 | 高い装置およびメンテナンスコスト |

| 広い面積にわたる優れた均一性 | 高価な有機金属前駆体 |

| 複雑なヘテロ構造への多用途性 | 深い運用専門知識が必要 |

| LED、レーザー、高性能デバイスに不可欠 | 有毒/自然発火性の前駆体により厳格な安全プロトコルが必要 |

MOCVD装置または半導体ラボのサポートが必要ですか? KINTEKは、高度な研究および生産ニーズに合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。当社の専門知識は、MOCVD技術の複雑さを乗り切るお手伝いをし、最適なパフォーマンスと効率の達成を保証します。当社の専門知識を活用してラボの目標を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置