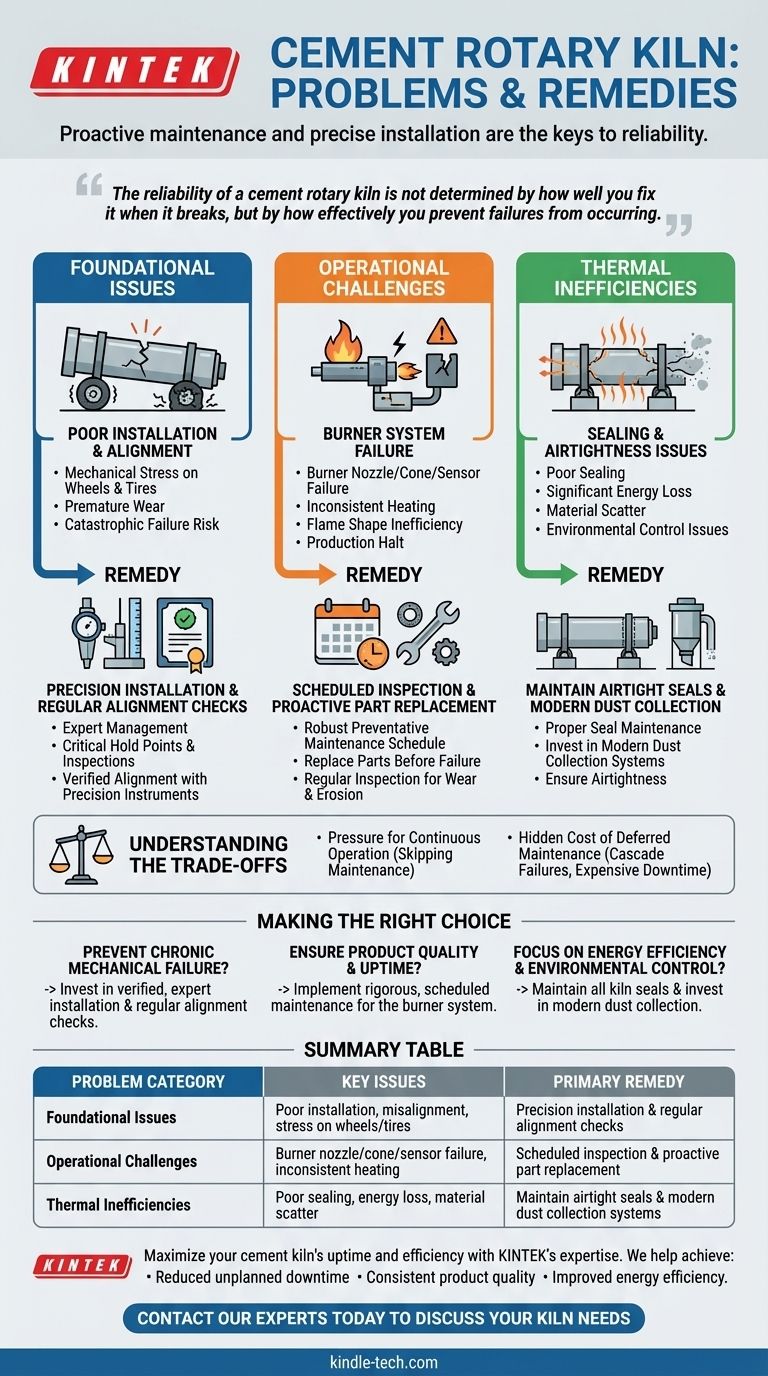

本質的に、ロータリーキルンの問題は、基礎的な機械的問題、運用部品の故障、熱効率の悪さという3つのカテゴリーに分類されます。最も一般的な課題は、不適切な設置による車輪やタイヤへの機械的ストレス、部品交換が必要なバーナーシステム内の故障、エネルギー損失や材料の飛散につながるシーリングの問題に起因します。

セメントロータリーキルンの信頼性は、故障したときにどれだけうまく修理するかではなく、故障の発生をどれだけ効果的に防ぐかによって決まります。積極的で体系的なメンテナンスと正確な初期設置は、ほとんどすべての一般的なキルン問題に対する最も効果的な対策です。

基礎的な問題:設置とアライメント

ロータリーキルンの長期的な健全性は、最初の材料を処理する前に決定されます。設置時に発生したエラーは、後で修正するのが困難で費用がかかる慢性的な問題を引き起こします。

不完全なスタートの高コスト

不適切に実行された設置は、即時的かつ永続的な損傷を引き起こす可能性があります。不適切な取り扱いは、ドラムシェル自体の構造的完全性を損なう可能性があり、組み立て中に重要な検査ポイントを見落とすと、保証が無効になる可能性があります。

この初期段階は、キルンのライフサイクルにおいて最も重要な瞬間です。プロセスを急いだり、経験の浅いチームを使用したりすると、機械的欠陥の基盤が作られます。

ミスアライメントと機械的ストレス

設置不良の最も頻繁な結果はミスアライメントです。キルンが完全にアライメントされていない場合、車輪(ローラー)やタイヤ(ライディングリング)などの重要な支持部品に、巨大で不均一なストレスがかかります。

この絶え間ないストレスは、早期かつ過度の摩耗につながり、メンテナンスコストを増加させ、壊滅的な故障のリスクを生み出します。これは、時間の経過とともに機械システム全体を劣化させる永続的な問題です。

対策:精度と検証

設置関連の問題に対する唯一の効果的な対策は予防です。これには、重要な保留ポイントと検査の厳格なプロトコルを遵守する専門家によって管理される、綿密な設置プロセスが必要です。

キルンを稼働させる前に、精密機器で適切なアライメントを検証する必要があります。初日から設置を正しく行うことに多額の投資をすることで、慢性的な機械的故障の最大の原因を排除できます。

運用上の課題:バーナーシステム

バーナーは焼成プロセスの心臓部であり、クリンカーの製造に必要な熱を生成し、形作る役割を担っています。その故障は生産と製品品質に直接影響します。

重要なバーナー部品の故障

バーナーは複雑なアセンブリであり、そのいくつかの部品は激しい熱と摩耗にさらされます。最も一般的な故障箇所には、バーナーノズル、バーナーコーン、およびさまざまなバーナーセンサーが含まれます。

これらのコンポーネントのいずれかが劣化または故障すると、キルンは設計どおりに動作できません。炎の形状が非効率になったり、温度制御が失われたり、システム全体がシャットダウンしたりする可能性があります。

対策:定期的な点検と交換

バーナー関連の問題の解決策は、堅牢な予防メンテナンススケジュールです。これらの重要なコンポーネントは、摩耗、侵食、誤動作がないか定期的に点検する必要があります。

故障によって生産が停止するのを待つのではなく、既知の運用寿命に基づいて部品を交換する必要があります。この積極的なアプローチにより、キルンの熱システムは信頼性と効率性を維持できます。

トレードオフの理解

ロータリーキルンの管理には、生産量を最大化することと、長期的な機械的完全性を確保することとの間の絶え間ないバランスが伴います。短期的な決定は、しばしば重大な長期的な結果をもたらします。

継続的な運転への圧力

主要な事業推進力は、クリンカー生産を最大化するためにキルンを稼働させ続けることです。これはしばしば、定期メンテナンスの停止期間を短縮したり、スキップしたりする圧力につながります。

繰り延べメンテナンスの隠れたコスト

アライメントチェックやバーナーコンポーネントの交換など、重要なメンテナンスを遅らせることは、ハイリスクな賭けです。計画された停止中に修正できたはずの些細な問題が、容易に大規模な故障に発展し、はるかに長く、より費用のかかる計画外の停止を引き起こす可能性があります。

生産損失と緊急修理の観点からの壊滅的な故障のコストは、キルンをメンテナンス限界を超えて稼働させることの認識された利益をほとんど常に上回ります。

目標に合った適切な選択をする

積極的なアプローチは、ロータリーキルンの長期的な信頼性と効率性を確保するための最も効果的な戦略です。メンテナンスの優先順位は、主要な運用目標と一致している必要があります。

- 慢性的な機械的故障の防止が主な焦点である場合:検証済みの専門家による設置に投資し、定期的かつ正確なアライメントチェックを実施します。

- 一貫した製品品質と稼働時間が主な焦点である場合:バーナーシステムに対して厳格な定期メンテナンスプログラムを実施し、ノズル、コーン、センサーを積極的に交換します。

- エネルギー効率と環境制御が主な焦点である場合:すべてのキルンシールが適切に維持され、気密性が確保されていることを確認し、最新の集塵システムに投資します。

キルンを統合されたシステムとして捉え、1つのコンポーネントの健全性が他のすべてに影響を与えるという考え方が、持続的で予測可能な性能を達成するための鍵となります。

要約表:

| 問題カテゴリ | 主な問題 | 主な対策 |

|---|---|---|

| 基礎的な問題 | 設置不良、ミスアライメント、車輪/タイヤへのストレス | 精密な設置と定期的なアライメントチェック |

| 運用上の課題 | バーナーノズル/コーン/センサーの故障、加熱の不均一 | 定期的な点検と積極的な部品交換 |

| 熱効率の悪さ | シーリング不良、エネルギー損失、材料の飛散 | 気密シールの維持と最新の集塵システム |

KINTEKの専門知識で、セメントキルンの稼働時間と効率を最大化しましょう。

ミスアライメントやバーナーの故障といった予防可能な問題が、生産スケジュールを妨げ、収益に悪影響を及ぼさないようにしましょう。KINTEKは、積極的なメンテナンスと正確な操作に必要な高品質のラボ機器、消耗品、技術サポートの提供を専門としています。

当社はセメント業界のお客様が以下を達成できるよう支援します。

- 信頼性の高いコンポーネントと専門家によるガイダンスにより、計画外のダウンタイムを削減。

- 正確な温度制御ソリューションにより、一貫した製品品質を実現。

- シーリングと熱損失の問題に対処することで、エネルギー効率を向上。

今すぐ当社の専門家にお問い合わせください。お客様の特定のロータリーキルンのメンテナンスと運用目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉