物理蒸着(PVD)は、その核となる部分において、固体源から基板へ原子レベルで材料を物理的に転送することで薄膜を形成する方法です。このプロセスは真空中で行われ、加熱や衝撃などの純粋に物理的なメカニズムに依存して、固体材料を蒸気に変え、それがターゲット表面に凝縮して膜を形成します。化学的な方法とは異なり、最終材料を生成するための根本的な化学反応は発生しません。

PVDの中心原理は物理的な相転移です。固体材料が気体蒸気に変換され、真空を通して輸送され、基板上で薄い固体膜として再凝縮されます。これは化学合成ではなく、直接的な物理的転送です。

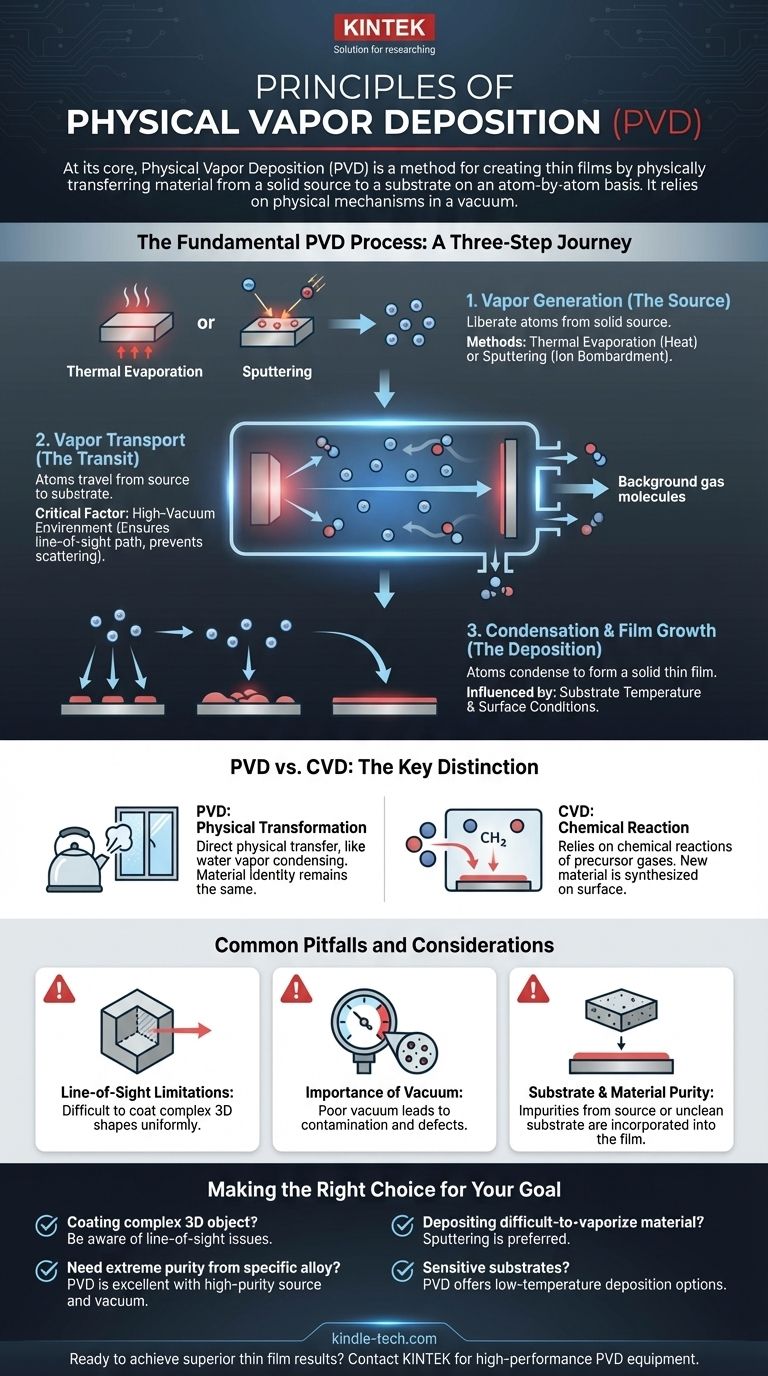

PVDの基本的なプロセス:3つのステップ

蒸着からスパッタリングまで、すべてのPVD技術は同じ3つの基本的なステップによって支配されています。このシーケンスを理解することが、プロセス全体を理解する鍵となります。

ステップ1:蒸気生成(ソース)

最初のステップは、堆積させたい固体ソース材料から蒸気を生成することです。これは、ソース原子が固体状態から解放されるのに十分なエネルギーを与えることによって達成されます。

これには主に2つの方法があります。熱蒸着(材料が沸騰または昇華するまで加熱する)と、スパッタリング(高エネルギーイオンでソースを衝撃し、表面から原子を物理的に放出させる)です。

ステップ2:蒸気輸送(移動)

解放された原子または分子は、ソースから基板へと移動します。この輸送段階は、高真空環境で行われる必要があります。

真空は、蒸気原子と衝突して散乱させる可能性のある他のガス分子(空気など)を除去するため、非常に重要です。これにより、ソースから基板への「見通し線」経路が確保され、より均一で純粋な膜が形成されます。

ステップ3:凝縮と膜成長(堆積)

蒸気原子が基板(通常は低温に保たれています)に到達すると、エネルギーを失い、固体状態に戻って凝縮します。

この凝縮は一度に起こるわけではありません。原子は表面の様々な点で核を形成し、「島」を形成して成長し、連続した薄膜が形成されるまで結合します。この膜の最終的な特性は、堆積条件に大きく依存します。

PVD vs. 化学蒸着(CVD):重要な違い

PVDの原理は、その化学的な対応物である化学蒸着(CVD)と比較すると最もよく理解できます。その違いは根本的です。

PVD:物理的変換

前述のとおり、PVDは物理的なプロセスです。やかんで沸騰した水蒸気が冷たい窓に凝縮するのを想像してください。材料(水)は化学的同一性を変えることなく、物理的状態を気体から液体に変えるだけです。PVDもこの同じ原理で動作しますが、固体材料が固体から蒸気へ、そして固体へと変化します。

CVD:化学反応

対照的に、CVDは化学反応に依存します。このプロセスでは、1つまたは複数の反応性前駆体ガスがチャンバーに導入されます。これらのガスは基板表面で反応し、その反応の固体生成物が薄膜となります。新しい材料が表面に直接合成されます。

一般的な落とし穴と考慮事項

PVDの物理的性質は、成功したアプリケーションのために理解することが不可欠な明確な利点と限界を生み出します。

見通し線の制限

蒸気はソースから直線的に移動するため、PVDは指向性のある見通し線プロセスです。このため、アンダーカットや隠れた表面を持つ複雑な3次元形状を均一にコーティングすることは困難です。

真空の重要性

PVD膜の品質は、真空の品質に直接関係しています。不十分な真空は、残留ガスによる汚染を引き起こし、密着性の低い膜、特性の変化、欠陥につながる可能性があります。高真空の達成と維持は、主要な運用上の課題です。

基板と材料の純度

PVDプロセスは、ソース材料を基板に忠実に転送します。これは、ソース材料中の不純物が最終膜に組み込まれることを意味します。同様に、適切な膜の密着と成長を確保するためには、基板表面が非常にクリーンである必要があります。

目標に合った適切な選択をする

これらの核となる原理を理解することで、PVDプロセスを特定の技術目標に合わせることができます。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合: PVDの見通し線の制限に注意し、基板の回転またはCVDのような代替方法を検討してください。

- 特定の合金から非常に純粋な膜を作成することが主な焦点である場合: 高純度なソース材料を使用し、高品質な真空を維持すれば、PVDは優れた選択肢です。

- 容易に蒸発させることができない材料を堆積させることが主な焦点である場合: スパッタリングは、事実上あらゆる固体材料から原子を物理的に放出できるため、熱蒸着よりも好まれることがよくあります。

- 敏感な基板のために低温堆積が主な焦点である場合: PVDは、多くのCVDプロセスとは異なり、比較的低温で実行できるため、多くの場合有利です。

最終的に、薄膜堆積をマスターすることは、PVDが根本的に制御された物理的再配置のプロセスであることを認識することから始まります。

まとめ表:

| 原理ステップ | 主なアクション | 重要な要素 |

|---|---|---|

| 1. 蒸気生成 | 固体ソースから原子を解放する(蒸発/スパッタリング) | エネルギー入力方法(熱的または運動的) |

| 2. 蒸気輸送 | 原子がソースから基板へ移動する | 高真空環境(見通し線経路) |

| 3. 凝縮と膜成長 | 原子が凝縮して固体薄膜を形成する | 基板温度と表面条件 |

研究室で優れた薄膜結果を達成する準備はできていますか? KINTEKは、高性能PVD装置と消耗品を専門とし、研究に必要な精度と純度を提供します。当社の専門家が、お客様の特定の材料と基板に最適なシステムを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。PVDのニーズについて話し合い、コーティング能力を向上させましょう!

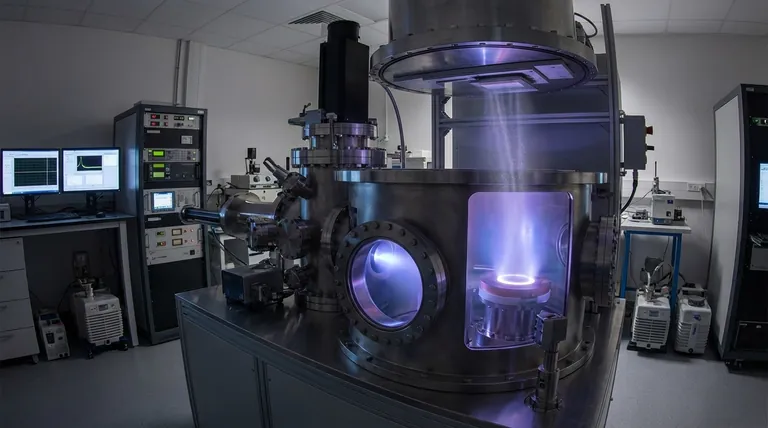

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器