薄膜堆積の主要な物理的方法は、物理気相成長(PVD)の傘下に分類されます。これらの技術は、真空中で材料を供給源から基板に物理的に転送し、最も一般的にはスパッタリングまたは蒸着のいずれかによって行われます。化学的方法とは異なり、PVDは膜を形成するために化学反応に依存せず、高純度コーティングを作成するための直接的な経路を提供します。

物理堆積法の決定的な違いは、どちらが普遍的に「優れている」かではなく、それぞれの独自のメカニズム(高エネルギー衝撃と穏やかな凝縮)が、特定の材料、基板、および望ましい膜特性とどのように合致するかです。

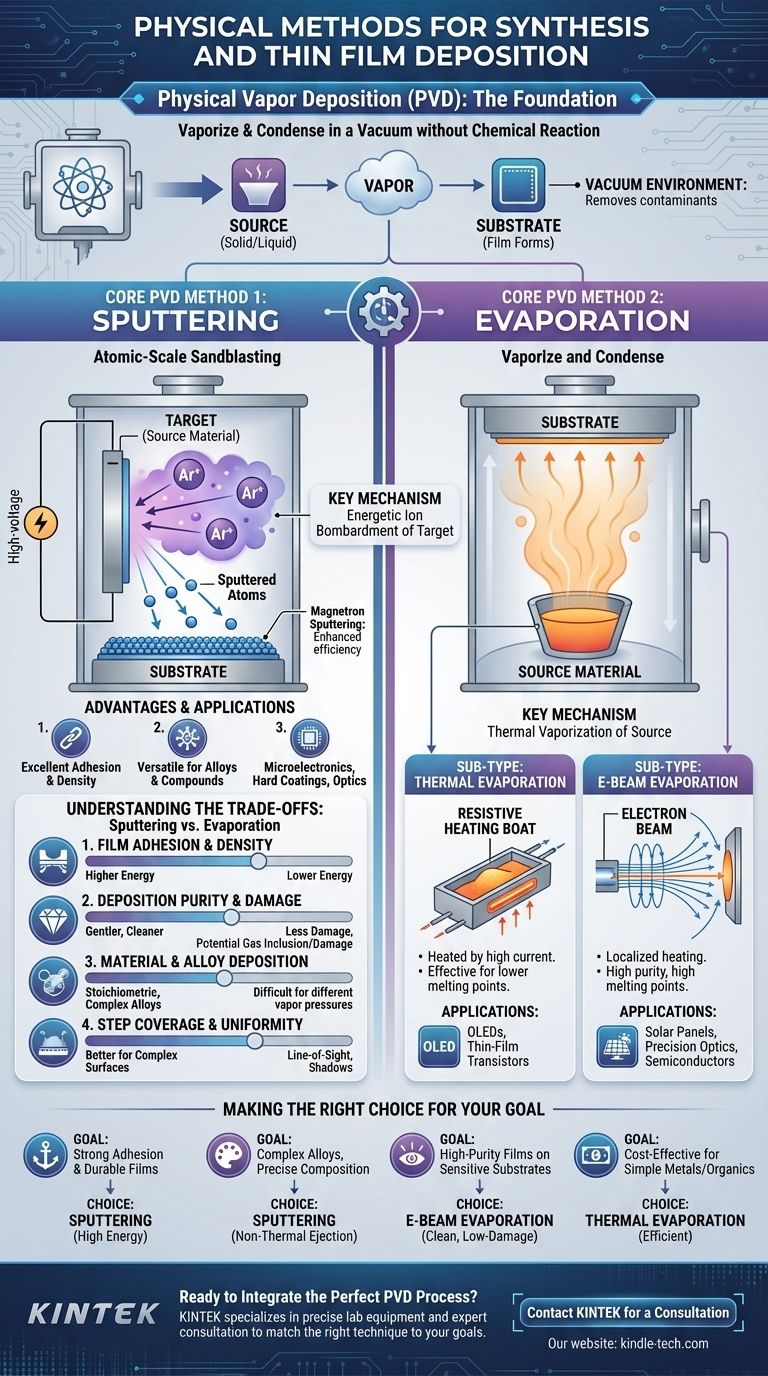

基礎:物理気相成長(PVD)とは?

物理気相成長は、固体または液体の原料が蒸気に変換され、基板に運ばれて凝縮し、薄膜を形成する一連のプロセスを網羅しています。

決定的な原理

すべてのPVDプロセスは真空チャンバー内で発生します。この環境は、蒸気と反応したり、基板への経路を妨げたりする可能性のある大気ガスを除去するため、非常に重要です。

PVDの核心は純粋に物理的なメカニズムです。材料は供給源(「ターゲット」として知られる)から放出され、意図的な化学変化を起こすことなく基板に移動します。これが、前駆体ガスが反応して膜を形成する化学気相成長(CVD)のような方法との主な違いです。

コアPVD法1:スパッタリング

スパッタリングは、非常に汎用性が高く、広く使用されているPVD技術であり、高密度で耐久性があり、強力に密着した膜を形成することで知られています。

スパッタリングプロセスの説明

スパッタリングを原子スケールのサンドブラストプロセスと考えてください。真空チャンバー内で高電圧が印加され、アルゴンなどの不活性ガスからプラズマが生成されます。

これらの高エネルギーガスイオンは加速され、原料ターゲットに衝突します。この衝撃は、ターゲットから個々の原子を叩き出す、つまり「スパッタリング」するのに十分なエネルギーを持っています。これらの放出された原子は真空を通過し、基板上に堆積して、薄膜を層ごとに構築します。

主な利点と用途

スパッタリングは、その汎用性と拡張性で高く評価されています。金属、合金、さらには絶縁性化合物(RFスパッタリングと呼ばれるバリアントを使用する場合)など、幅広い材料を堆積させることができます。

広い領域にわたって均一なコーティングを生成する能力により、光学コーティング、工具上の硬質保護層、マイクロエレクトロニクスにおける導電層を製造する産業の基盤となっています。一般的な強化であるマグネトロンスパッタリングは、磁場を使用して堆積速度と効率を高めます。

コアPVD法2:蒸着

蒸着は、材料を加熱して蒸気に変換し、基板上に凝縮させる、概念的にシンプルなPVD法です。

蒸着プロセスの説明

真空チャンバー内で、原料は、その表面から原子が離れて外側に移動するのに十分な蒸気圧になるまで加熱されます。

この蒸気は、より低温の基板に到達するまで直線的に移動し、そこで固体状態に戻って凝縮し、薄膜を形成します。加熱方法は、2つの主要なサブタイプを定義します。

サブタイプ:熱蒸着

熱蒸着では、原料は小さな電気抵抗性のるつぼまたは「ボート」(多くの場合タングステンまたはモリブデン製)に入れられます。このボートに高電流が流され、ボートと原料が蒸発するまで加熱されます。

この方法は、融点の低い材料に特に効果的であり、金属の堆積やOLEDおよび一部の薄膜トランジスタの層作成のための標準的なプロセスです。

サブタイプ:電子ビーム(E-Beam)蒸着

融点が非常に高い材料には、E-ビーム蒸着が使用されます。高エネルギーの電子ビームが生成され、磁気的に操縦されて原料に衝突します。

電子ビームからの強力なエネルギーは、原料上の局所的なスポットを溶融および蒸発させます。これはよりクリーンなプロセスであり、より高い堆積速度を可能にし、高純度膜を生成するため、精密光学、ソーラーパネル、および半導体アプリケーションに最適です。

トレードオフの理解:スパッタリング対蒸着

適切な物理的方法を選択するには、エネルギー、材料処理、および膜品質における固有の違いを理解する必要があります。

膜密着性と密度

ここではスパッタリングが優れています。スパッタリングされた原子は、蒸着された原子よりもはるかに高い運動エネルギーで基板に到達します。このエネルギーにより、より高密度でコンパクトな膜が形成され、基板への密着性が向上します。

堆積純度と基板損傷

蒸着は一般的に穏やかです。低エネルギープロセスであるため、蒸着は敏感な基板へのストレスや潜在的な熱損傷を少なくします。特にE-ビーム蒸着は、非常に高純度の膜を生成することで知られています。スパッタリングは、プラズマとイオン衝撃により、不活性ガス原子を膜に埋め込んだり、わずかな放射線損傷を引き起こしたりすることがあります。

材料と合金の堆積

スパッタリングはより汎用性があります。スパッタリングプロセスは原子を化学量論的に放出するため、合金や化合物を元の組成を維持しながら堆積させることができます。蒸着では、蒸気圧が異なる材料が異なる速度で蒸発する可能性があり、複雑な合金の正しい組成を維持することが困難になります。

段差被覆性と均一性

スパッタリングは、複雑で平坦でない表面に対してより均一な被覆を提供します。スパッタリングされた原子はチャンバー内でより多く散乱するため、特徴の側面をコーティングできます。蒸着は「見通し線」プロセスであるため、複雑な地形では「影」や不十分な被覆が生じる可能性があります。

目標に合った適切な選択をする

物理堆積方法の選択は、プロセスの能力と望ましい結果を一致させる作業です。

- 強力な密着性と耐久性のある膜が主な焦点である場合:堆積粒子のエネルギーが高いため、スパッタリングが優れた選択肢です。

- 正確な組成を持つ複雑な合金の堆積が主な焦点である場合:スパッタリングの非熱放出メカニズムは、最も信頼性の高いオプションです。

- 敏感な基板上の高純度膜が主な焦点である場合:E-ビーム蒸着は、精密光学および電子アプリケーションに理想的なクリーンで低損傷のプロセスを提供します。

- 単純な金属または有機物の費用対効果の高い堆積が主な焦点である場合:熱蒸着は、OLEDなどのアプリケーションで確立された効率的な技術です。

最終的に、各方法の基本的な物理学を理解することで、目標を最も効果的かつ効率的に達成できるツールを選択できるようになります。

要約表:

| 方法 | 主なメカニズム | 主な利点 | 一般的な用途 |

|---|---|---|---|

| スパッタリング | ターゲットへの高エネルギーイオン衝撃 | 優れた密着性、高密度膜、合金に汎用性 | マイクロエレクトロニクス、硬質保護コーティング、光学 |

| 蒸着 | 原料の熱気化 | 高純度膜、敏感な基板に穏やか | OLED、ソーラーパネル、精密光学 |

| 熱蒸着 | 抵抗性ボートによる加熱 | 単純な金属に費用対効果が高い | OLED、薄膜トランジスタ |

| E-ビーム蒸着 | 集束電子ビームによる加熱 | 高純度、高融点材料 | 半導体、ソーラーパネル、精密光学 |

研究室に最適なPVDプロセスを統合する準備はできていますか?

スパッタリングと蒸着のどちらを選択するかは、密着性や純度から組成や均一性まで、目的の膜特性を達成するために不可欠です。KINTEKは、お客様の特定の研究および生産目標に合った適切なPVD技術を提供するために、精密な実験装置と専門家によるコンサルティングを専門としています。

私たちは、お客様の研究室が効率を高め、信頼性の高い高品質な結果を達成できるよう支援します。薄膜堆積のニーズについて、今すぐお問い合わせください。当社のソリューションがお客様の作業をどのように進歩させることができるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート