主要なプラズマ成膜法はスパッタリング成膜であり、これは励起されたプラズマを使用してターゲット材料を衝突させ、原子を叩き出して基板上に薄膜として堆積させる技術です。他の方法と物理気相成長(PVD)の総称としてまとめられることが多いですが、スパッタリングは、ターゲット材料を気化させるために熱エネルギーではなくプラズマイオンの運動エネルギーに依存するという点で区別されます。

理解すべき重要な区別点は、プラズマは単一の方法ではなく、特定の成膜カテゴリを可能にするツールであるということです。スパッタリングはプラズマを使用して原子を物理的に叩き出しますが、熱蒸着などの他の一般的な技術は単に熱を使用し、膜質と材料適合性において根本的に異なる結果をもたらします。

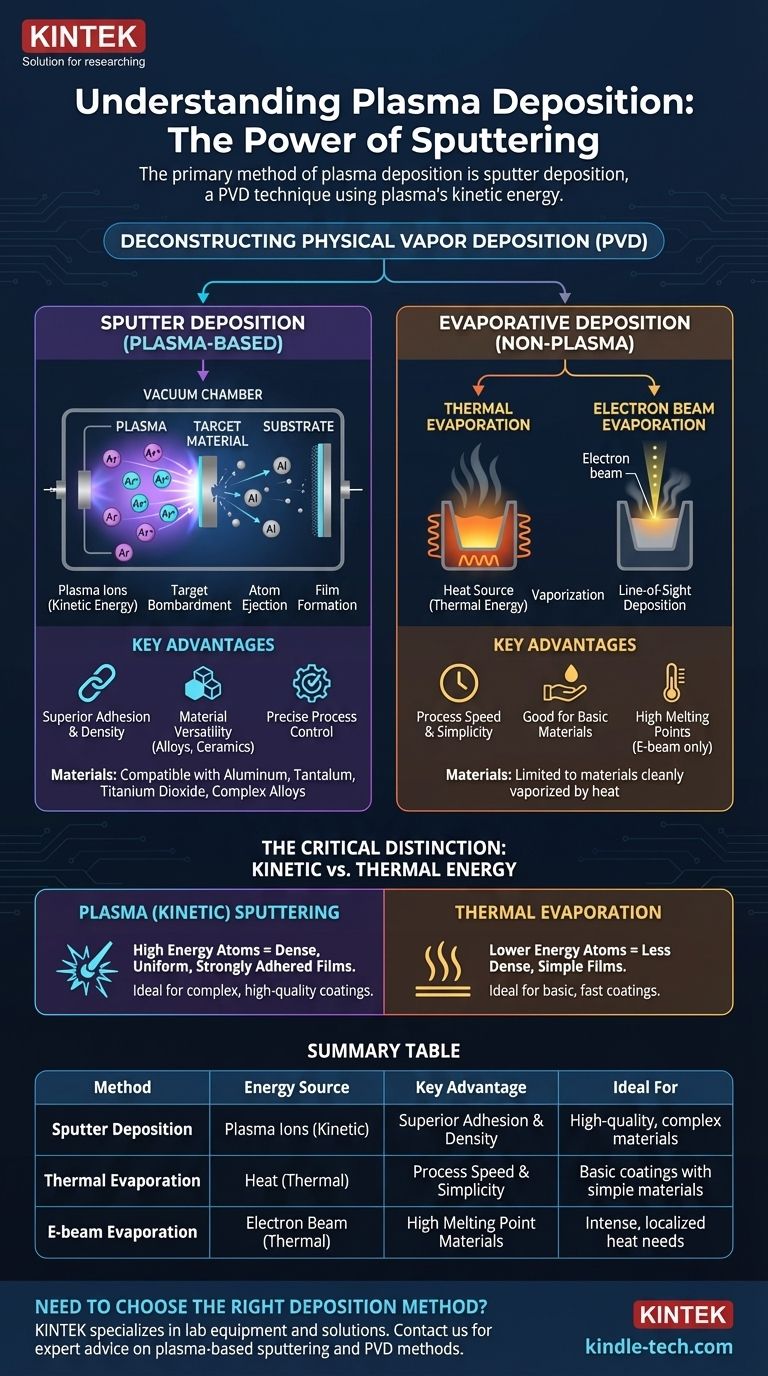

物理気相成長(PVD)の分解

プラズマ成膜を理解するには、まずそれがより広範な物理気相成長(PVD)カテゴリのどこに位置するかを理解する必要があります。

PVDの基本原理

PVDは、固体材料が蒸気に変換され、真空または低圧環境を輸送され、基板上に固体薄膜として凝縮する一連のプロセスを指します。目標は、高純度で機能的なコーティングを作成することです。

2つの主要な経路:蒸着 対 スパッタリング

PVD内には、蒸気を作成するための2つの主要なアプローチがあります。選択された方法によって、堆積粒子のエネルギー、ひいては最終膜の特性が決まります。

スパッタリング成膜:主要なプラズマ法

スパッタリングは、プラズマ成膜技術の典型です。これは、その多用途性と生成される膜の高品質で高く評価されている、高度に制御されたプロセスです。

スパッタリングの仕組み

このプロセスには、通常アルゴンなどの不活性ガスからプラズマを作成することが含まれます。強い電場がこのプラズマからの正イオンを加速し、堆積させたい材料で作られた「ターゲット」に衝突させます。

この高エネルギーの衝突により、ターゲットから原子が物理的に叩き出されます。これらの放出された原子は真空チャンバーを通過し、基板上に堆積して、徐々に均一な薄膜を形成します。

プラズマの役割

プラズマはスパッタリングプロセスのエンジンです。これは、ターゲットからの材料放出に運動量を与えるエネルギーを持つイオンの源として機能します。プラズマがなければ、衝突も成膜も起こりません。

スパッタリングと互換性のある材料

スパッタリングは非常に多用途であり、アルミニウムやタンタルなどの純粋な金属から、二酸化チタンなどの複雑な化合物まで、幅広い材料の成膜に使用できます。

蒸着法:非プラズマの代替手段

なぜプラズマが使用されるのかを理解するには、スパッタリングと蒸着法を対比させることが重要です。これらの技術もPVDですが、プラズマは関与しません。

熱蒸着

これは最も単純なPVD法です。ターゲット材料を高温真空中で加熱し、原子が気化するのに十分な熱エネルギーを得るまで加熱します。この蒸気は直進経路を移動し、より冷たい基板上に凝縮します。

電子ビーム蒸着

熱蒸着をより制御したバージョンで、この方法は高エネルギーの電子ビームを使用してターゲット材料を加熱し、気化させます。これにより、単純な熱加熱では到達できない非常に高い融点を持つ材料の成膜が可能になります。

トレードオフの理解:スパッタリング 対 蒸着

プラズマベースの方法と蒸着ベースの方法の選択は、最終膜の要件に完全に依存します。

密着性と膜密度

スパッタリングされた原子は、蒸着された原子よりもはるかに大きな運動エネルギーを持って基板に到達します。その結果、膜はより高密度で、より均一になり、基板への密着性が向上します。

材料の汎用性

蒸着は、熱によってきれいに気化できる材料に限定されます。スパッタリングは、加熱されると分解する可能性のある複雑な合金や化合物を含め、ターゲットに加工できる事実上すべての材料を成膜できます。

プロセス制御

スパッタリングは、膜の厚さ、均一性、組成に対してより正確な制御を提供します。ただし、一般的に熱蒸着よりも遅く、より複雑なプロセスです。

目標に合わせた適切な選択

プラズマベースのプロセスを使用するという決定は、薄膜に必要とする性能にかかっています。

- 優れた膜質、密度、密着性を最優先する場合:堆積原子のエネルギーが高いため、スパッタリング成膜が明確な選択肢となります。

- 基本的な材料のプロセス速度と単純さを最優先する場合:熱蒸着は、単純なコーティングを作成するためのより簡単で迅速な方法となる可能性があります。

- 複雑な合金や高融点材料を成膜する場合:スパッタリング成膜は、蒸着法がしばしば欠いている堅牢な能力を提供します。

エネルギーを持つプラズマスパッタリングと受動的な熱蒸着の根本的な違いを理解することが、アプリケーションに最適な成膜プロセスを選択するための鍵となります。

要約表:

| 方法 | エネルギー源 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| スパッタリング成膜 | プラズマイオン(運動) | 優れた密着性と密度 | 高品質で複雑な材料(合金、セラミックス) |

| 熱蒸着 | 熱(熱) | プロセスの速度と単純さ | 単純な材料による基本的なコーティング |

| Eビーム蒸着 | 電子ビーム(熱) | 高融点材料 | 集中的な局所加熱を必要とする材料 |

プロジェクトに最適な成膜方法を選択する必要がありますか? 薄膜の品質は、適切な技術の選択にかかっています。KINTEKは、ラボ機器と消耗品を専門とし、専門的なアドバイスと信頼できるソリューションで研究室のニーズに応えます。当社のチームは、密着性、材料適合性、膜均一性に関するアプリケーションの要件に対して、プラズマベースのスパッタリングまたは他のPVDメソッドが最適かどうかを判断するお手伝いをします。

KINTEKに今すぐお問い合わせ、お客様の具体的なニーズについてご相談いただき、研究または生産の最適な結果を確保してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器