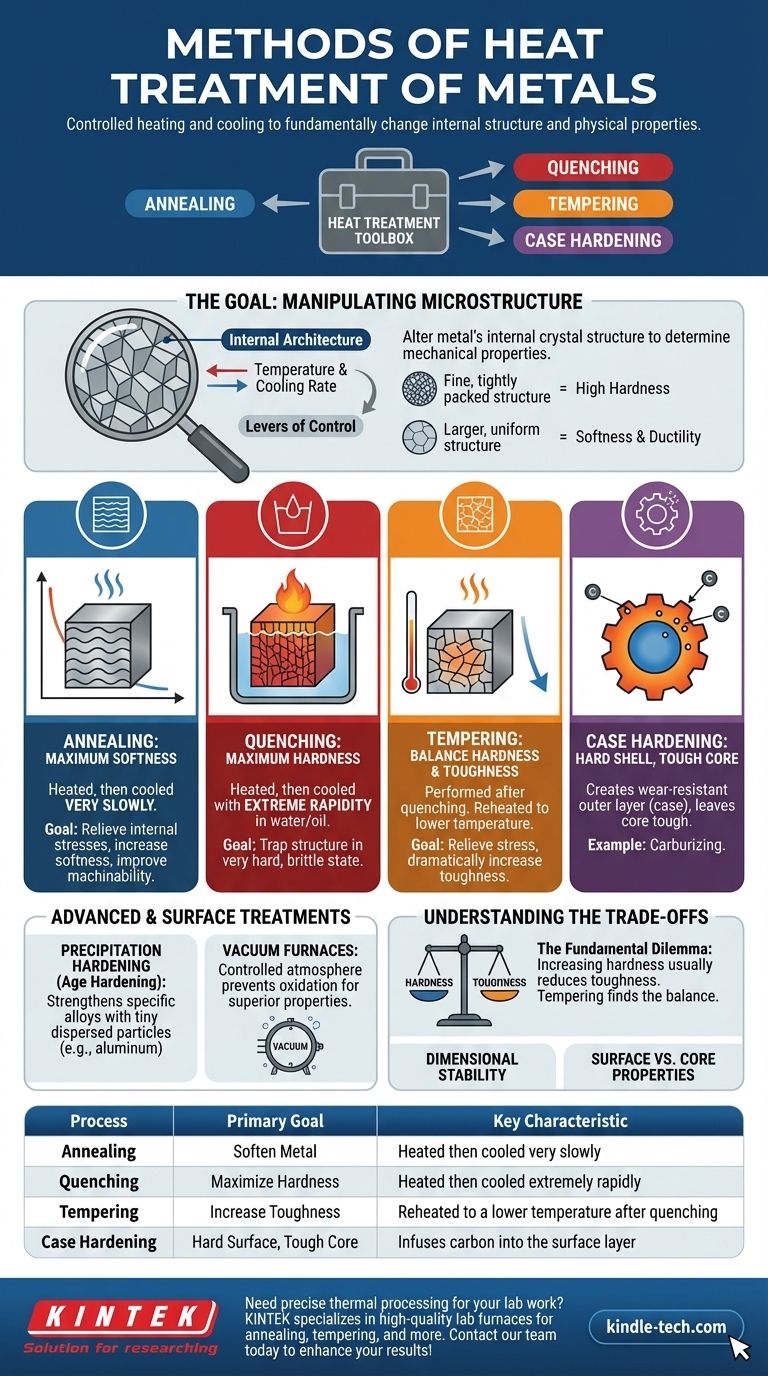

熱処理の核心は、金属を制御された方法で加熱および冷却し、その内部構造、ひいてはその物理的特性を根本的に変化させることです。最も一般的な方法には、焼きなまし、焼き入れ、焼き戻し、表面硬化があります。各プロセスは、金属をより柔らかく成形しやすくしたり、より硬く耐摩耗性を持たせたりするなど、特定の目的を達成するために、温度と冷却速度の独自のサイクルを使用します。

重要な点は、熱処理は単一の操作ではなく、プロセスのツールボックスであるということです。方法の選択は、金属の最終的な状態、つまり、柔らかさ、硬さ、靭性、またはこれらの特性の特定の組み合わせが必要かどうかに完全に依存します。

熱処理の目的:微細構造の操作

熱処理は、金属の微細構造として知られる内部結晶構造を変化させることによって機能します。この構造を、金属の全体的な挙動を決定する内部のアーキテクチャと考えてください。

微細構造が重要な理由

金属内の結晶のサイズ、形状、組成がその機械的特性を決定します。細かく密に詰まった構造は高い硬度をもたらすことが多く、より大きく均一な構造は通常、より大きな柔らかさと延性をもたらします。

制御のレバー:温度と冷却速度

あらゆる熱処理プロセスにおける2つの主要な変数は、温度と冷却速度です。金属がどれだけ熱くなるか、その温度でどれだけ保持されるか、そしてどれだけ速く冷却されるかを正確に制御することにより、内部構造をより望ましい構成に再配置させることができます。

主要な熱処理プロセス

多くのバリエーションがありますが、ほとんどの熱処理は、材料を柔らかくするか硬化させることを目的としたいくつかの基本的なカテゴリに分類されます。

焼きなまし:最大の柔らかさと延性のために

焼きなましは、金属を可能な限り柔らかくするために使用されるプロセスです。金属を特定の温度まで加熱し、保持した後、非常にゆっくりと冷却することを含みます。

このゆっくりとした冷却により、内部の結晶が成長し、応力が少なく均一な状態で再形成されます。焼きなましの主な目的は、以前の加工による内部応力を解放し、柔らかさを増し、金属の機械加工性を向上させることです。

焼き入れ:最大の硬度のために

焼き入れは焼きなましとは逆のプロセスです。鋼を高温に加熱し、水、油、またはブラインなどの媒体に浸漬して極めて急速に冷却することを含みます。

この急速な冷却により、金属の結晶構造がマルテンサイトと呼ばれる非常に硬く脆い状態に閉じ込められます。結果として得られる部品は非常に硬いですが、その後の処理なしでは実用的な使用には脆すぎる場合がよくあります。

焼き戻し:硬度と靭性のバランスを見つける

焼き戻しは、焼き入れの直後にほぼ常に行われます。硬化して脆くなった部品を、はるかに低い温度に再加熱し、特定の時間保持した後、空気中で冷却させます。

このプロセスにより、焼き入れによる内部応力が一部解放され、硬度はわずかに低下しますが、金属の靭性(破壊されずに衝撃を吸収する能力)が劇的に向上します。硬度と靭性の最終的なバランスは、焼き戻し温度によって制御されます。

高度な処理と表面固有の処理

主要なプロセスに加えて、特殊な処理により独自の特性の組み合わせを作成したり、部品の表面のみを対象としたりすることができます。

表面硬化:タフな芯を持つ硬い外殻

表面硬化とも呼ばれるケース硬化は、摩耗抵抗性の高い外層を作成し、内側のコアは靭性と延性を保ちます。一般的な方法の1つは浸炭(carburizing)であり、鋼部品を炭素が豊富な環境で加熱します。

炭素が表面に拡散し、最終的な熱処理後に外側の「ケース」が内部よりもはるかに硬くなることを可能にします。これは、表面摩耗に耐える必要があると同時に衝撃荷重にも耐える必要があるギアやベアリングなどのコンポーネントに最適です。

時効硬化:特定の合金の強化

時効硬化とも呼ばれるこのプロセスは、アルミニウム、マグネシウム、ニッケルなどの非鉄合金に使用されます。材料を加熱して合金元素を母材に溶解させた後、急速に冷却することを含みます。

2回目の低温加熱サイクル(「時効」ステップ)により、これらの元素が微細で均一に分散した粒子、すなわち析出物を形成し、材料を大幅に強化します。

環境の重要性:真空炉

最新の熱処理は、真空炉などの制御された雰囲気中で行われることがよくあります。これにより、加熱中の酸化や表面汚染を防ぎ、優れた機械的特性と耐食性を持つ、よりクリーンな部品が得られます。マッフル炉などの装置は、大規模生産であれ小規模な試験バッチであれ、焼きなましや焼き戻しなどのプロセスに必要な正確な温度制御を提供します。

トレードオフの理解

熱処理プロセスを選択する際には、常に競合する特性のバランスを取ることが伴います。単一の「最良」の方法はなく、特定の用途に最も適切な方法があるだけです。

硬度対靭性のジレンマ

これは冶金学における最も基本的なトレードオフです。金属の硬度を高めると、ほぼ常に靭性が低下し、脆くなります。焼き戻しは、この妥協を乗り切るための主要な方法ですが、バランスを取る必要があります。靭性が高ければ硬度は低くなり、その逆も同様です。

寸法安定性と歪み

焼き入れなどのプロセスに伴う急激な温度変化は、大きな内部応力を引き起こす可能性があります。この応力は、注意深く管理されないと、部品の反り、歪み、さらには亀裂を引き起こす可能性があります。部品の形状と冷却速度の制御は重要な要素です。

表面特性とコア特性

表面硬化などのプロセスは意図的なトレードオフです。均一な材料を犠牲にして、優れた表面硬度を得ます。これは、高い表面摩耗を経験するが、衝撃による全体的な破壊にも耐える必要があるコンポーネントにとって強力な設計上の選択です。

用途に適したプロセスの選択

最終的な選択は、コンポーネントの主要な性能要件によって導かれるべきです。

- 機械加工性または成形性が主な焦点である場合: 金属を軟化させ、内部応力を解放する必要があるため、焼きなましが主な選択肢となります。

- 最大の耐摩耗性が主な焦点である場合: 硬い表面が必要であり、表面硬化または最小限の焼き戻しを伴う焼き入れ・焼き戻しプロセスを直接示します。

- 強度と耐衝撃性のバランスが主な焦点である場合: 靭性が目標であり、材料を硬化させるための焼き入れと、慎重に制御された焼き戻しサイクルによって達成されます。

これらの原則を理解することで、プロジェクトが必要とする正確な材料性能をエンジニアリングするために、正確な熱処理を選択できるようになります。

要約表:

| プロセス | 主な目的 | 主な特徴 |

|---|---|---|

| 焼きなまし | 金属を軟化させる | 加熱後、非常にゆっくり冷却 |

| 焼き入れ | 硬度を最大化する | 加熱後、極めて急速に冷却 |

| 焼き戻し | 靭性を高める | 焼き入れ後に低温で再加熱 |

| 表面硬化 | 硬い表面、タフな芯 | 表面層に炭素を浸透させる |

実験室作業に正確な熱処理が必要ですか? 適切な熱処理は、研究や品質管理で要求される材料特性を達成するために不可欠です。KINTEKは、焼きなまし、焼き戻しなどのプロセスに必要とされる正確な温度制御と雰囲気を提供する、真空炉やマッフル炉を含む高品質のラボ用炉を専門としています。専門家が、結果を向上させるために最適な装置を選択するお手伝いをします。

当社のチームに今すぐお問い合わせ、お客様の特定の実験室のニーズについてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- WTaVTiZrx粉末の処理に真空乾燥炉が必要なのはなぜですか?高密度で欠陥のないレーザー肉盛溶接を実現

- 炭素繊維に真空乾燥炉が使用されるのはなぜですか? 機械的完全性を保護し、表面酸化を防ぎます。

- 高温熱処理炉はどのようにしてCr-C-Al相変態を促進し、純粋なCr2AlC MAX相を実現するのですか?

- アーク溶解炉は、Ce4Sb3およびCe2Sbの実験室合成をどのように容易にしますか? 高精度高温合成

- モリブデン製ヒートシールドの熱反射効率は、鋼鉄製ヒートシールドと比較してどうですか? | 7対1のパフォーマンス

- 銅ニッケルタングステン合金の焼結に高真空環境が不可欠なのはなぜですか? 熱伝導率の最大化

- ろう付け温度に達すると、フラックスはどうなりますか? 完璧な接合を確実にするために活性化します

- ろう付けの利点は何ですか?複雑なアセンブリに対する優れた接合完全性の実現