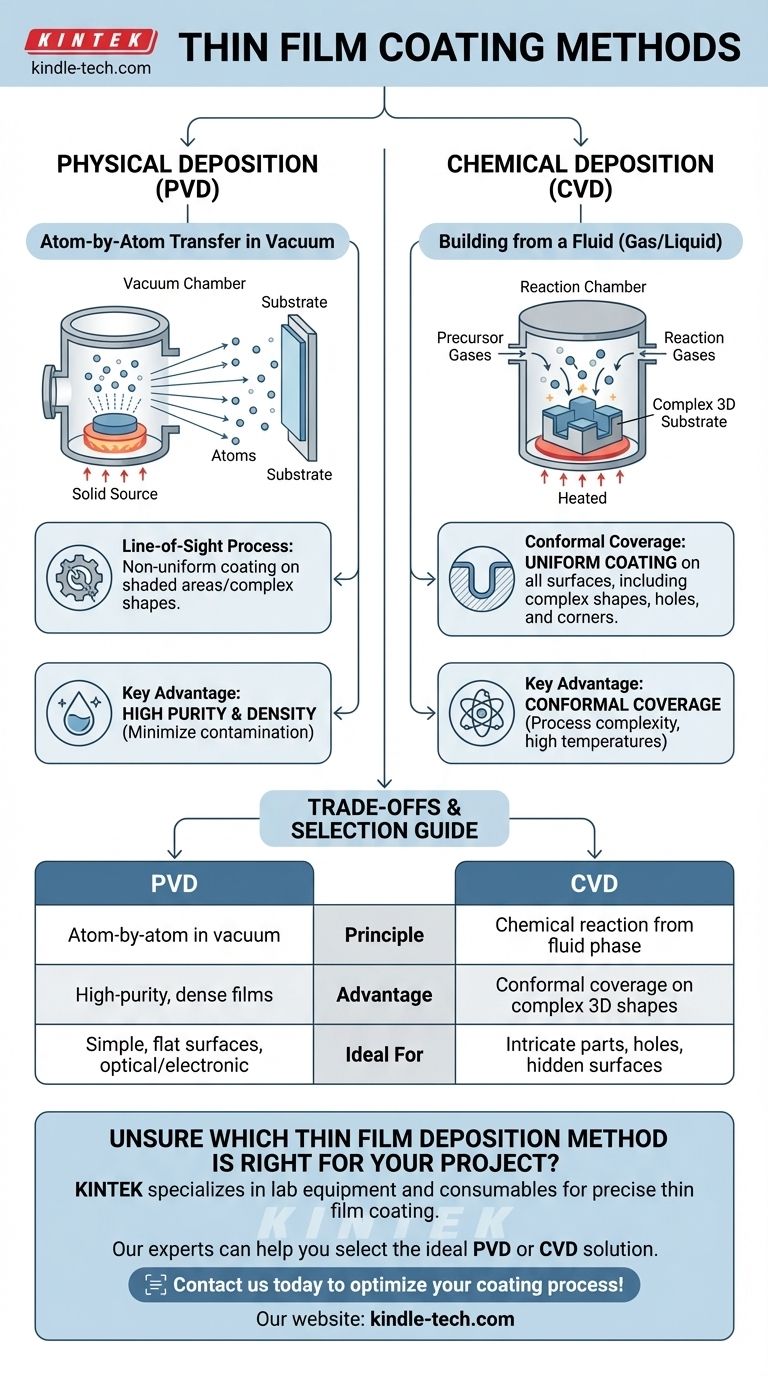

本質的に、薄膜コーティングを適用するには、物理的成膜と化学的成膜の2つの主要な方法があります。物理的方法は、真空中で機械的または熱力学的な手段によって材料を表面(基板)に移動させるのに対し、化学的方法は、流体ベースの化学反応を使用して、フィルムを基板表面に直接成長させます。

コーティング方法の根本的な選択は戦略的なものです。「どちらが優れているか」ではなく、どのプロセスが部品の形状と、最終的なフィルムに持たせたい特定の特性に合致するか、ということです。

物理的成膜の理解

物理的成膜(Physical Deposition)は、しばしば物理気相成長(PVD)と呼ばれ、気相から原子または分子を基板上に堆積させることによってフィルムを作成する一連のプロセスを包含します。

基本原理:原子レベルでの堆積

PVDでは、固体原料(金属やセラミックなど)が低圧の真空チャンバー内で気体の蒸気に変換されます。この蒸気が移動し、より冷たい基板上に凝縮し、原子一つ一つで薄膜を構築します。

このプロセスは純粋に物理的であり、原料から基板への移動中に材料の化学組成は変化しません。

「見通し線」プロセス

PVDの決定的な特徴は、「見通し線(line-of-sight)」技術であることです。蒸発した原子は、原料から基板へ比較的まっすぐな線で移動します。

これは、原料に直接面している表面には厚く密度の高いコーティングが施されるのに対し、遮蔽されている面や角度のついた面には、はるかに薄いコーティング、あるいは全くコーティングが施されないことを意味します。

化学的成膜の探求

化学的成膜(Chemical Deposition)方法は、制御された化学反応を利用して、通常は前駆体ガスまたは液体溶液から、基板表面上に直接フィルムを合成します。

基本原理:流体からの構築

化学気相成長(CVD)のような典型的な化学的成膜プロセスでは、基板は反応チャンバー内に配置され、一つ以上の揮発性の前駆体ガスに曝されます。

これらのガスは基板の高温表面で反応または分解し、目的の材料の固体膜を残します。他の方法では、基板を化学流体浴に浸漬します。

均一な被覆が鍵

化学的方法の最も重要な利点は、均一な(conformal)コーティングを生成できる能力です。

前駆体ガスや液体が基板全体を囲むため、フィルムは複雑な3D形状、鋭い角、さらには小さな穴の内部を含むすべての表面に均一に成長します。これはPVD法では達成が難しいことです。

トレードオフの理解

正しい方法を選択するには、各アプローチに内在する妥協点を理解する必要があります。この決定は、フィルムの性能、コスト、および適用性に直接影響します。

物理的成膜:純度 vs. 被覆

PVDプロセスは、真空環境が汚染を最小限に抑えるため、極めて高い純度と密度のフィルムを作成するのに優れています。これにより、光学および電子用途に最適です。

しかし、その見通し線の性質上、複雑な非平面形状を均一にコーティングするには適していません。

化学的成膜:均一性 vs. 複雑性

化学的成膜の主な強みは、複雑な部品に対して均一で均質なコーティングを作成する比類のない能力です。

トレードオフとなるのは、プロセスの複雑さであることがよくあります。これらの方法は、すべての基板が耐えられるわけではない高温を必要とすることがあり、化学反応からの副生成物が不純物としてフィルムに取り込まれることがあります。

目標に合わせた正しい選択

フィルムの特性と部品の形状に関するアプリケーションの特定の要件が、成膜方法の選択を決定する必要があります。

- 高純度の材料で、シンプルで平坦な表面をコーティングすることに重点を置いている場合: 物理気相成長(PVD)が最も直接的で効果的な方法です。

- 複雑な3Dオブジェクトを、複雑な特徴をもって均一にコーティングすることに重点を置いている場合: その均一性のため、化学的成膜(CVDなど)が必要なアプローチとなります。

- 腐食や摩耗から部品を保護することに重点を置いている場合: どちらの方法も実行可能ですが、選択は部品の形状が化学的成膜の均一な被覆を必要とするかどうかに依存します。

適切なコーティングプロセスの選択は、最終的な目標の明確な理解から始まります。

要約表:

| 方法 | 主要原理 | 主な利点 | 最適用途 |

|---|---|---|---|

| 物理気相成長 (PVD) | 真空下での原子ごとの移動 | 高純度で密度の高い膜 | シンプルで平坦な表面。光学/電子用途 |

| 化学気相成長 (CVD) | 流体相からの化学反応 | 複雑な3D形状に対する均一な被覆 | 穴、角、隠れた表面を持つ複雑な部品 |

どの薄膜成膜方法があなたのプロジェクトに適しているかわからない場合

KINTEKは、精密な薄膜コーティングのための実験装置と消耗品の専門家です。 当社の専門家は、お客様の研究所が必要とする特定の膜特性(純度、均一性、耐久性のいずれか)を達成するために、理想的なPVDまたはCVDソリューションを選択するお手伝いをいたします。

今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、コーティングプロセスを最適化しましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク