化学気相成長法(CVD)の主な方法は、反応を開始するために使用されるエネルギーの種類とチャンバーの動作圧力によって分類されます。主な方法には、熱を使用する熱CVD、プラズマを使用するプラズマCVD(PECVD)、光を使用する光アシストCVDなどがあります。これらのプロセスは、低圧CVD(LPCVD)または大気圧CVD(APCVD)のいずれかにも分類され、成膜特性を根本的に変えます。

理解すべき核となる原則は、すべてのCVD法が同じ問題に対する工学的な解決策であるということです。それは、化学ガスに十分なエネルギーを供給して反応させ、表面に固体膜を形成させる方法です。したがって、方法の選択は、材料の温度感受性と最終膜の望ましい品質に基づいた戦略的な決定となります。

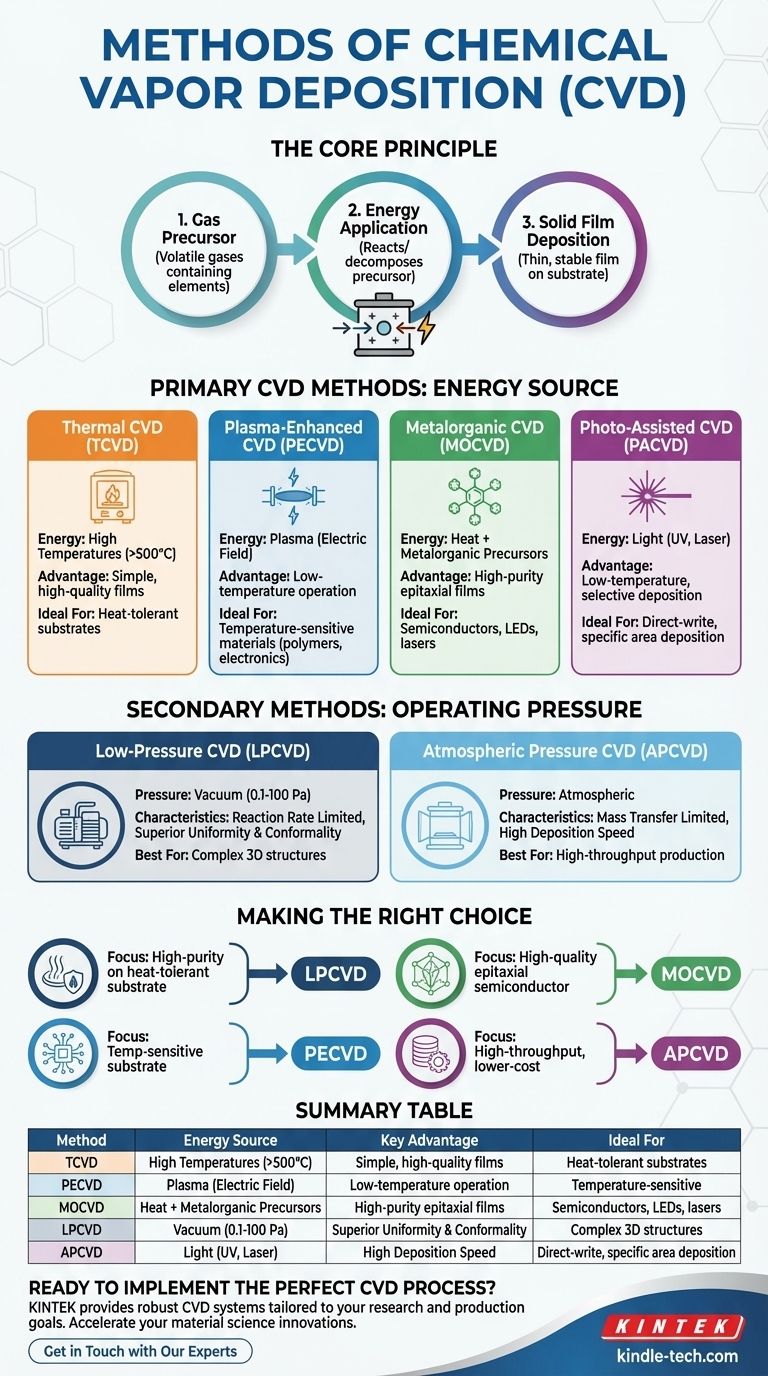

核となる原則:すべてのCVD法がどのように機能するか

違いを検討する前に、すべてのCVD技術を統合する基本的なプロセスを理解することが重要です。これは、ガスを固体層に変換する3段階のシーケンスです。

ガス前駆体から固体膜へ

プロセスは、堆積させたい元素を含む1つ以上の揮発性化学ガス、すなわち前駆体から始まります。これらの前駆体は反応チャンバーに導入されます。

次に、システムにエネルギーが加えられ、前駆体ガスがターゲットオブジェクト(基板と呼ばれる)の表面上またはその近くで反応または分解します。

最終段階は、固体反応生成物を基板上に堆積させ、薄く安定した膜を形成することです。その後、ガス状の副生成物はチャンバーから排出されます。

主なCVD法:エネルギー源による分類

CVD法間の最も重要な違いは、化学反応を駆動するために必要なエネルギーをどのように供給するかです。

熱CVD(TCVD)

これはCVDの最も基本的な形態です。反応の活性化エネルギーを供給するために、純粋に高温(しばしば数百から千度以上)に依存します。

基板自体が加熱され、反応はその熱い表面上で直接起こります。単純ですが、この方法は極端な熱に耐えられる基板にのみ適しています。

プラズマCVD(PECVD)

PECVDは、電界を使用して反応チャンバー内にプラズマ(電離ガス)を生成します。この高エネルギープラズマは、前駆体ガスを効果的に分解します。

PECVDの主な利点は、熱CVDよりもはるかに低い温度で高品質の膜を堆積できることであり、ポリマーや複雑な電子デバイスなどの熱に弱い基板に最適です。

有機金属CVD(MOCVD)

MOCVDは、有機金属前駆体(金属-炭素結合を含む化合物)の使用によって定義される特殊な形態の熱CVDです。

この技術は、現代の半導体産業の基礎であり、LED、レーザー、高性能トランジスタの製造に必要な高純度単結晶膜を作成するために使用されます。

光アシストCVD(PACVD)

レーザーCVD(LCVD)を含むこの方法は、光(通常はUVランプまたはレーザー)を使用して、前駆体ガスにエネルギーを伝達します。

光は化学結合を切断し、成膜プロセスを開始するために必要なエネルギーを提供し、これにより低温での操作が可能になります。集束レーザービームを使用すると、基板の特定の領域に直接書き込み、選択的な成膜を行うこともできます。

分類の第二の軸:動作圧力

エネルギー源とは独立して、CVDプロセスは反応チャンバー内の圧力によっても定義されます。この選択は、最終的な膜の特性に大きな影響を与えます。

低圧CVD(LPCVD)

LPCVDは真空下(通常0.1〜100 Pa)で行われます。圧力が低いと、ガス分子の平均自由行程が長くなり、衝突するまでにより遠くまで移動します。

これにより、複雑な表面形状に完全に適合する、非常に均一で純粋な膜が得られます。LPCVDでは、プロセスは反応速度律速であり、成膜速度は基板表面での化学反応速度論によって制御されます。

大気圧CVD(APCVD)

APCVDは通常の大気圧で動作します。これにより、反応器の設計が簡素化され、非常に高い成膜速度が可能になります。

しかし、高圧であるため、プロセスはしばしば物質移動律速となります。速度は、前駆体ガスが境界層を介して基板に到達する速度によって制限され、LPCVDと比較して純度と均一性が低くなる可能性があります。

トレードオフの理解

CVD法の選択には、温度制約、望ましい膜品質、製造効率のバランスを取ることが含まれます。

温度 vs. 品質

主なトレードオフは、基板の耐熱性と膜品質の間です。基板が高温に耐えられる場合、熱CVDまたはLPCVDはしばしば優れた結晶膜を生成します。そうでない場合、PECVDは低温で高品質の膜を実現するための頼りになるソリューションです。

コンフォーマリティ vs. 速度

LPCVDは優れたコンフォーマリティを提供します。これは、複雑な三次元構造を均一にコーティングできることを意味します。一方、APCVDははるかに高い成膜速度を提供するため、完璧な均一性がそれほど重要でない高スループットアプリケーションに適しています。

CVD vs. 物理気相成長法(PVD)

スパッタリングのようなPVD技術に対するCVDの主な利点は、コンフォーマル膜を堆積できることです。PVDは視線プロセスであり、アンダーカットや複雑な形状をコーティングするのに苦労しますが、CVD前駆体のガス状の性質により、すべての露出した表面に均一に到達してコーティングできます。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、最適なCVD法が決まります。

- 耐熱性基板上に高純度で均一な膜を形成することが主な目的の場合: LPCVDは、その優れた品質とコンフォーマリティにより標準的な選択肢です。

- ポリマーや完成した半導体デバイスのような温度に敏感な基板上に堆積させることが主な目的の場合: 熱損傷を避けるために、PECVDが理想的なソリューションです。

- エレクトロニクスやLED用の高品質なエピタキシャル半導体膜を作成することが主な目的の場合: MOCVDは、その比類のない結晶構造制御により業界をリードする技術です。

- 究極のコンフォーマリティが重要ではない、高スループットで低コストの生産が主な目的の場合: APCVDは、その速度とよりシンプルな装置により、実行可能な選択肢です。

最終的に、これらの異なる方法を理解することで、原子から材料を構築するために必要な正確なツールを選択できるようになります。

要約表:

| 方法 | エネルギー源 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 熱CVD(TCVD) | 熱 | シンプル、高品質な膜 | 耐熱性基板 |

| プラズマCVD(PECVD) | プラズマ | 低温操作 | 温度に敏感な材料(ポリマー、エレクトロニクス) |

| 有機金属CVD(MOCVD) | 熱(有機金属前駆体) | 高純度エピタキシャル膜 | 半導体、LED、レーザー |

| 低圧CVD(LPCVD) | 様々(真空下で動作) | 優れた均一性とコンフォーマリティ | 複雑な3D構造のコーティング |

| 大気圧CVD(APCVD) | 様々(大気圧で動作) | 高い成膜速度とスループット | 大量生産 |

完璧なCVDプロセスを導入する準備はできていますか?

適切な化学気相成長法を選択することは、PECVDによる低温処理が必要な場合でも、MOCVDによる高純度エピタキシャル成長が必要な場合でも、目的の膜特性を達成するために不可欠です。

KINTEKは、お客様の研究室のあらゆる機器ニーズに対応する信頼できるパートナーです。 当社は、お客様の特定の研究および生産目標に合わせて調整された、堅牢で信頼性の高いCVDシステムと消耗品の提供を専門としています。当社の専門家が、研究室の能力を高め、材料科学の革新を加速するための理想的な機器の選択をお手伝いします。

プロジェクトの要件について話し合い、KINTEKのソリューションがお客様の成功をどのように推進できるかを発見するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉