未精製のバイオオイルのアップグレードは選択肢ではなく、必要不可欠なプロセスです。腐食性で不安定な中間生成物を価値ある燃料や化学原料に変える必要があります。これを実現するための主要な方法は、酸素を除去して安定した炭化水素を生成する水素化脱酸素(HDO)や接触分解などの化学プロセスと、直接燃焼のために調製する乳化などの物理的方法です。

未精製バイオオイルの核心的な課題は、高い酸素と水分含有量であり、これが酸性、不安定性、従来の燃料との不混和性を引き起こします。したがって、すべてのアップグレード方法は、価値と既存のエネルギーインフラとの互換性を高めるための脱酸素化と安定化の戦略であると言えます。

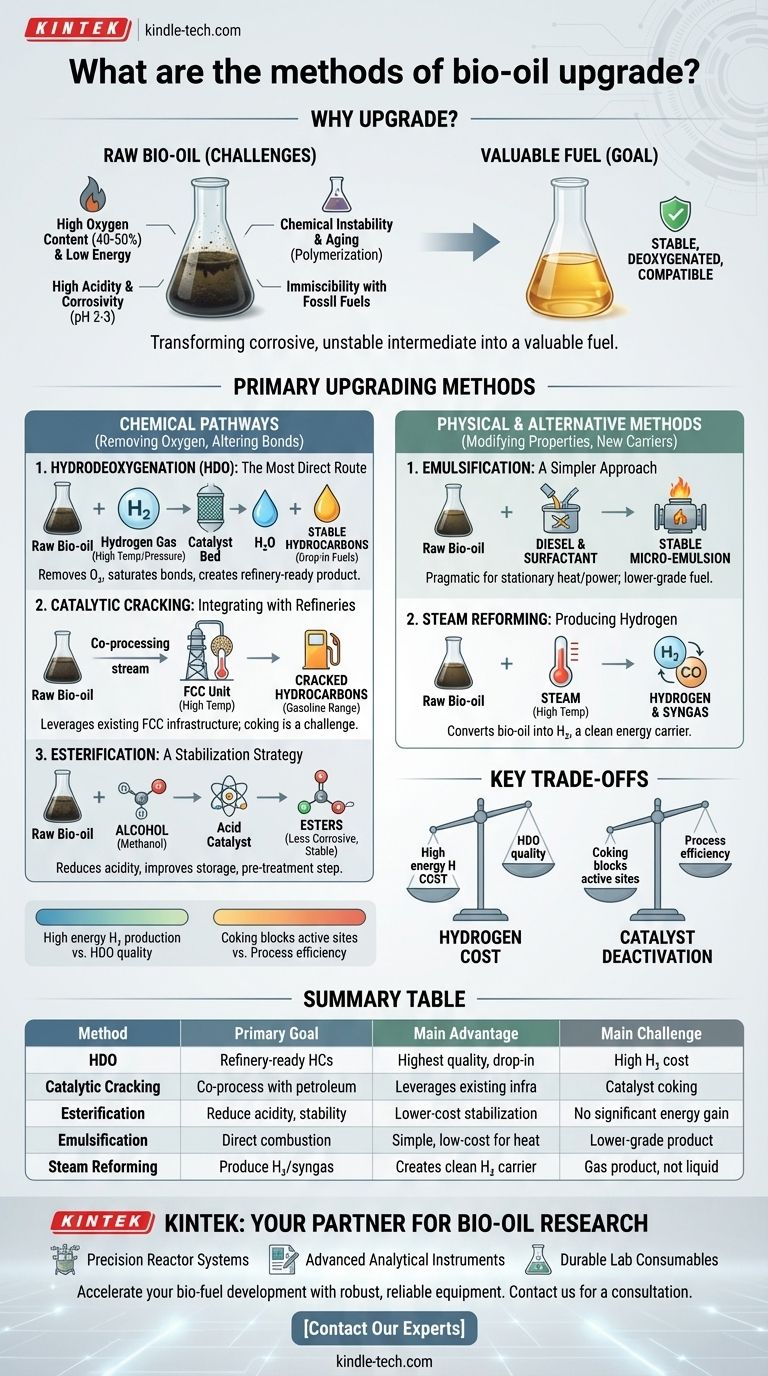

未精製バイオオイルがアップグレードを必要とする理由

バイオマスを急速熱分解して生成される未精製バイオオイルは、水、チャー、数百種類の酸素化有機化合物が混在する複雑な混合物です。この特有の組成は、広く利用される前に克服しなければならないいくつかの重大な技術的課題を提示します。

高い酸素含有量と低いエネルギー値

未精製バイオオイルの酸素含有量は重量比で40〜50%にも達することがあります。これが、従来の原油の約半分しかない低い発熱量の根本原因です。アップグレードの目的は、この酸素を除去し、最終製品のエネルギー密度を高めることです。

化学的不安定性と経時劣化

バイオオイルは熱的に不安定です。時間経過や加熱により、アルデヒドやケトンなどの反応性成分が重合し、粘度が大幅に上昇します。この「経時劣化」プロセスにより、液体オイルが固体のスラッジに変化し、貯蔵と輸送に大きな問題を引き起こします。

高い酸性度と腐食性

主に酢酸やギ酸などの有機酸の存在により、未精製バイオオイルは非常に酸性(pH 2〜3)になります。この酸性度レベルは、炭素鋼などの標準的な建設材料に対して腐食性があり、取り扱いと加工のために特殊でより高価な設備を必要とします。

化石燃料との不混和性

高い酸素と水分含有量によるバイオオイルの強い極性により、ガソリンやディーゼルなどの非極性炭化水素燃料との不混和性が生じます。これにより、前処理なしでは従来の石油精製所で容易に混合・共処理することができません。

主要な化学的アップグレード経路

化学的アップグレードには、主に酸素を除去するために、バイオオイルの組成を根本的に変えるための化学結合の切断と形成が含まれます。

水素化脱酸素(HDO):最も直接的なルート

水素化脱酸素(HDO)は、水素化処理とも呼ばれ、最も研究され効果的なアップグレード方法です。バイオオイルを触媒上で高温(300〜400°C)および高圧下で水素ガスと反応させます。

このプロセスにより、酸素が水として除去され、二重結合が飽和し、安定した炭化水素に富んだ生成物が生成されます。得られたオイルははるかに高い発熱量を持ち、従来の原油留分に似ているため、「ドロップイン」燃料へのさらなる精製に適しています。

接触分解:精製所との統合

このアプローチは、ほとんどの石油精製所に標準装備されている流動接触分解装置(FCC)にバイオオイルを導入することを含みます。FCC装置内の高温と触媒により、大きな酸素化分子がより小さく、より価値のあるガソリン留分の炭化水素に分解されます。

一般的な戦略は共処理(co-processing)であり、少量のバイオオイルの流れを、主要な石油ガス油の流れと一緒にFCCに供給します。これにより、数十億ドル規模の既存インフラを活用できますが、触媒の失活やコークス生成に関して大きな課題が生じます。

エステル化:安定化戦略

エステル化は、バイオオイル中の腐食性のカルボン酸を特に標的とします。酸触媒の存在下でアルコール(メタノールやエタノールなど)とオイルを反応させることにより、有機酸は腐食性が低く、より安定なエステルに変換されます。

この方法は主にバイオオイルの貯蔵安定性を向上させ、酸性度を低下させます。しかし、発熱量を大幅に増加させるわけではないため、完全なアップグレードソリューションというよりも前処理ステップと見なされることがよくあります。

物理的および代替的な方法

これらの方法は、バイオオイルの物理的特性を変更するか、あるいは全く異なるエネルギーキャリアに変換するものであり、多くの場合、設備投資が少なくて済みます。

乳化:燃焼のためのより単純なアプローチ

乳化は物理的な混合プロセスです。バイオオイルを炭化水素燃料(通常はディーゼル)および界面活性剤と混合して、安定したマイクロエマルションを形成します。

これにより、バイオオイルを最小限の改造で既存のディーゼルエンジン、炉、またはボイラーで燃焼させることが可能になります。これは、定置型の熱・電力生成のためにバイオオイルを使用するための実用的で低コストな道筋ですが、高品質の輸送燃料は生成しません。

水蒸気改質:燃料ではなく水素の生産

バイオオイルを液体燃料に変換する代わりに、水蒸気改質ではこれを原料として水素または合成ガス(水素と一酸化炭素の混合物)を生成します。この高温プロセスでは、バイオオイルが水蒸気と反応して気体生成物を生成します。これにより、バイオオイルは直接的な燃料代替品ではなく、重要な工業用化学品およびクリーンエネルギーキャリアである水素を生産するための再生可能資源として位置づけられます。

トレードオフの理解

単一のアップグレード方法は完璧ではなく、それぞれに有効性、コスト、複雑さのバランスが存在します。

水素のジレンマ

HDOは非常に効果的ですが、大量の高圧水素に依存しています。この水素を生産するにはエネルギーを大量に消費し高価であるため、プロセスの経済的実現可能性にとって主要な運用コストおよび潜在的なボトルネックとなります。

触媒の失活とコークス化

バイオオイルは触媒にとって非常に過酷です。その重合する傾向がコークス(触媒表面に堆積し活性点を塞ぎ、効果を低下させる炭素質固体)を生成します。この急速な失活は、特に接触分解において主要な技術的障害となります。

プロセスの複雑さと製品品質

アップグレードプロセスの厳しさと最終製品の品質の間には直接的な関係があります。エステル化や乳化のような穏やかで安価な方法は、用途が限定された低品質の製品をもたらします。対照的に、HDOのような資本集約的なプロセスは、高品質で交換可能な炭化水素燃料を生成します。

目的に合わせた方法の選択

最適なバイオオイルアップグレード戦略は、最終製品の要件と運用上の制約によって完全に決定されます。

- ドロップイン輸送燃料の生産が主な焦点である場合: HDOは、高い設備および運用コストを伴いますが、高品質で精製所対応の炭化水素製品を生成するための最も直接的な経路です。

- 既存の精製所インフラの活用が主な焦点である場合: FCCユニットでの共処理は統合のための説得力のあるルートを提供しますが、コークス化と触媒安定性の課題を克服するためにはさらなる研究が必要です。

- 貯蔵または局所使用のためのバイオオイルの安定化が主な焦点である場合: エステル化は、腐食性を低減し、輸送中または貯蔵中のオイルの劣化を防ぐための、より安価で的を絞った方法を提供します。

- 定置型エンジンやボイラーでの即時使用が主な焦点である場合: 乳化は、定置型電力用途でバイオオイルを暖房油やディーゼルの代替品として使用するための、最も実用的で費用対効果の高いソリューションを提供します。

最終的に、適切なバイオオイルアップグレード戦略の選択は、最終製品の要件、利用可能なインフラストラクチャ、および経済的制約を明確に評価することにかかっています。

要約表:

| 方法 | 主要プロセス | 主な目的 | 主な利点 | 主な課題 |

|---|---|---|---|---|

| 水素化脱酸素(HDO) | 触媒を用いた高圧H₂ | 精製所対応の炭化水素の生産 | 最高の品質、ドロップイン燃料の可能性 | 高い水素消費量とコスト |

| 接触分解 | FCCユニット内での触媒による分解 | 石油留分との共処理 | 既存の精製所インフラの活用 | コークス化による触媒の失活 |

| エステル化 | アルコールと触媒との反応 | 酸性度の低減と安定性の向上 | より安価な安定化 | エネルギー値の大幅な向上にはつながらない |

| 乳化 | ディーゼルおよび界面活性剤との混合 | エンジン/ボイラーでの直接燃焼を可能にする | 熱/電力のためのシンプルで低コスト | 輸送燃料には不向きな低グレード製品 |

| 水蒸気改質 | 高温での水蒸気との反応 | 水素/合成ガスの生産 | クリーンなエネルギーキャリア(H₂)の生成 | 製品が液体燃料からガスへ移行する |

バイオオイルプロセスのアップグレードの準備はできましたか?

バイオオイルアップグレードの複雑さを乗り切るには、堅牢で信頼性の高い設備が必要です。新しい触媒プロセスの開発であれ、既存プロセスのスケールアップであれ、KINTEKは高性能なラボソリューションを提供する信頼できるパートナーです。

成功に必要なツールを提供します:

- 水素化脱酸素(HDO)および接触分解実験のための精密反応器システム。

- 製品品質と触媒性能を監視するための高度な分析機器。

- 未精製バイオオイルの腐食性に対応するために設計された耐久性のあるラボ消耗品。

KINTEKと提携することで、研究の効率と精度を高める設備を利用でき、触媒の失活やプロセスの最適化といった課題をより迅速に克服できます。

当社の専門ラボ機器がお客様のバイオ燃料開発をいかに加速できるか、ぜひご相談ください。今すぐ専門家にご連絡いただき、個別相談をご予約ください!

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラボ用アンチクラッキングプレス金型

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機