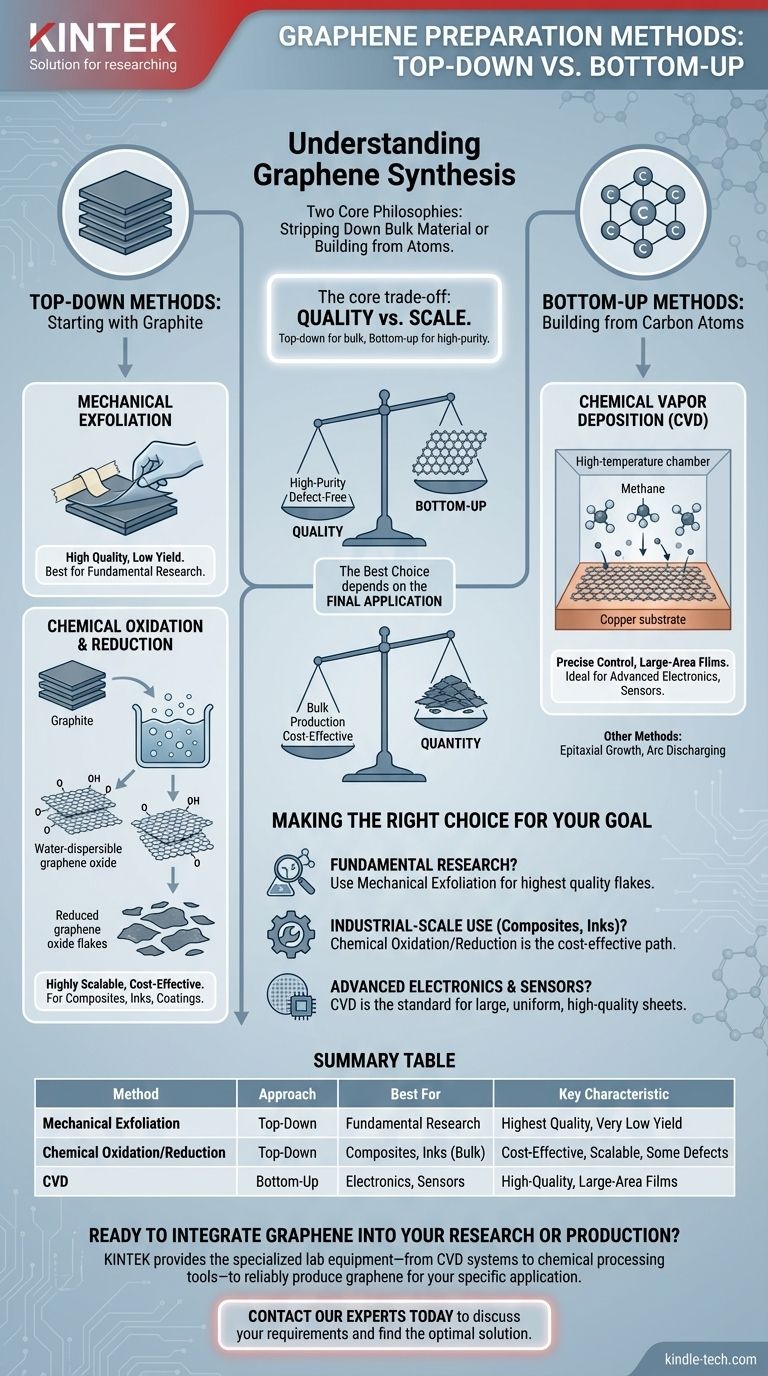

本質的に、グラフェンの作製には2つの異なるアプローチがあります。これらの方法は、バルク黒鉛からグラフェンを誘導するトップダウン法、または炭素源から原子レベルで構築するボトムアップ法に分類されます。

グラフェン合成における中心的な決定は、品質とスケールのトレードオフです。トップダウン法は、バルク用途向けに大量のグラフェンフレークを製造するのに優れていますが、ボトムアップ法は、高度な電子機器に要求される高純度で連続的なグラフェンシートを作成するのに優れています。

グラフェン合成の2つの核となる考え方

大きく始める(トップダウン)ことと、小さく始める(ボトムアップ)ことの根本的な違いを理解することが、グラフェン製造を理解するための第一歩です。

トップダウン法:黒鉛から始める

トップダウンアプローチは概念的に単純です。つまり、無数のグラフェン層が積み重なった黒鉛から始め、それらの層を分離する方法を見つけるということです。

これらの方法は、他の材料に分散させることができる大量のグラフェンフレークの製造に適しています。

例としては、機械的剥離や化学的酸化還元が挙げられます。

ボトムアップ法:炭素原子から構築する

ボトムアップアプローチは、個々の炭素原子または小分子からグラフェン格子を組み立てることを含みます。

この方法は、最終製品の構造と品質に対する精密な制御を提供するため、高性能で均一なシートを作成するのに理想的です。

最も著名な例は化学気相成長法(CVD)ですが、その他にもエピタキシャル成長やアーク放電などがあります。

主要な製造方法の詳細

多くのバリエーションが存在しますが、研究および産業生産の両方で支配的な主要な技術がいくつかあります。それぞれが異なる目的を果たします。

機械的剥離(トップダウン)

これは、粘着テープを使って黒鉛片から層を剥がすことで、グラフェンを初めて単離するために使用されたオリジナルの方法です。

これは極めて高品質で純粋なグラフェンフレークを生成します。しかし、このプロセスは手間がかかり、収量が非常に少ないため、基礎的な実験室研究以外には適していません。

化学的酸化と還元(トップダウン)

これは、バルク生産のための非常にスケーラブルな方法です。まず黒鉛を強力な酸化剤で処理し、層を分離して水に分散可能にする酸化グラフェン(GO)を生成します。

このGOは、酸素基を除去しグラフェン構造を復元するために、化学的または熱的に「還元」されます。この方法は、複合材料、インク、コーティングに使用される大量のグラフェンフレークを製造する上でコスト効率が高いです。

化学気相成長法(CVD)(ボトムアップ)

CVDは、特に電子機器向けに、大面積で高品質なグラフェンフィルムを製造するための主要な方法です。

このプロセスには、銅箔やニッケル箔などの金属基板を含む高温チャンバー(800~1050 °C)に、メタンなどの炭素含有ガスを導入することが含まれます。

低圧下でガスが分解し、炭素原子が金属表面に堆積し、連続した単原子層のグラフェンとして自己組織化します。この方法は、ウェーハスケールでの生産のために開発されてきました。

トレードオフの理解

単一の万能な優れた方法はありません。最良の選択は、最終用途とそれに伴う特定の要件によって完全に決定されます。

品質対数量

機械的剥離は最高の電子品質をもたらしますが、ごくわずかな量しか生産しません。

化学的酸化は莫大な数量を提供しますが、得られたグラフェンには構造欠陥や残留酸素が含まれていることが多く、その特性を損なう可能性があります。

CVDは強力なバランスを提供し、高品質のグラフェンを大面積で生成しますが、成長基板からの転写の際に不純物や破れが生じる可能性があります。

スケーラビリティとコスト

化学的方法は、バルク粉末生産において最もスケーラブルでコスト効率が高いです。必要な装置は、化学処理において比較的一般的です。

CVDは、大面積の連続シートを製造するための最もスケーラブルな方法です。ただし、特殊な高温真空装置が必要となるため、初期の設備投資は大きくなります。

最終用途の重要性

要求されるグラフェンの純度と構造は、目的によって決まります。

高度な電子機器には、ほぼ完璧で欠陥のない格子が必要なため、CVDが業界標準となります。複合材料や導電性インクは、より高いレベルの欠陥を許容できるため、化学的に誘導されたグラフェンは実用的かつ経済的な選択肢となります。

目標に合わせた正しい選択

あなたの用途が正しい合成経路を決定します。

- 基礎研究または新しい電子デバイスのプロトタイピングが主な焦点の場合: 機械的剥離は、初期の発見のために最高の品質のフレークを提供します。

- 複合材料、コーティング、または導電性インクでの産業規模での使用が主な焦点の場合: 化学的酸化と還元は、バルク数量を製造するための最も費用対効果の高い経路です。

- 高度な電子機器やセンサー用のウェーハスケールフィルムの作成が主な焦点の場合: 化学気相成長法(CVD)は、大面積で高品質かつ均一なシートを製造するための確立された方法です。

正しい合成方法を選択することは、特定のタスクのためにグラフェンの力を活用するための最初で最も重要なステップです。

要約表:

| 方法 | アプローチ | 最適用途 | 主な特徴 |

|---|---|---|---|

| 機械的剥離 | トップダウン | 基礎研究 | 最高品質、収量非常に低い |

| 化学的酸化/還元 | トップダウン | 複合材料、インク(バルク) | 費用対効果が高い、スケーラブル、多少の欠陥あり |

| 化学気相成長法(CVD) | ボトムアップ | 電子機器、センサー | 高品質、大面積フィルム |

グラフェンを研究や生産に統合する準備はできていますか?

適切な合成方法は、プロジェクトの成功に不可欠です。KINTEKは、高純度電子機器に焦点を当てるか、スケーラブルな複合材料に焦点を当てるかにかかわらず、特定の用途のためにグラフェンを確実に製造するために必要なCVDシステムから化学処理ツールに至るまでの実験装置と消耗品の提供を専門としています。

今すぐ専門家にご連絡ください。お客様の要件についてご相談いただき、お客様の研究所のニーズに最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉