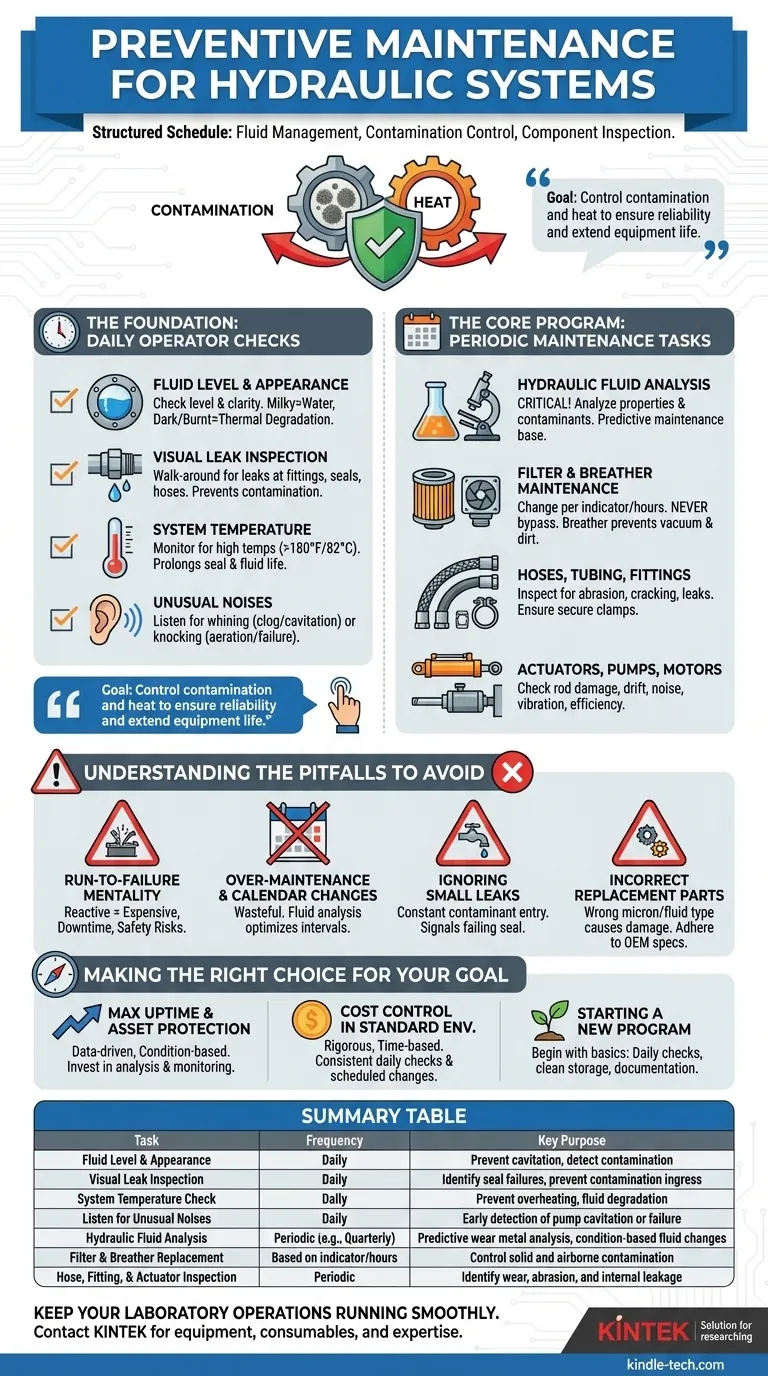

油圧システムのための包括的な予防保全プログラムは、流体管理、汚染制御、およびコンポーネント検査に焦点を当てた構造化されたタスクスケジュールに基づいて構築されています。主要な活動には、定期的な流体分析、フィルターとブリーザーの交換、ホースとシールの漏れや摩耗の目視検査、および温度、圧力、アクチュエーター性能の動作チェックが含まれます。

予防保全の目標は、単にチェックリストに従うことではなく、油圧システムの2つの主要な敵である汚染と熱を根本的に制御することです。規律あるプログラムは、保全を反応的な費用から、信頼性を確保し機器の寿命を延ばすためのプロアクティブな戦略へと変革します。

基礎:毎日のオペレーターチェック

これらのシンプルで一貫したチェックは、壊滅的な故障に対する最初の防衛線となります。これらは、各シフトの開始時に機械オペレーターによって実行されるべきです。

油量と外観

油圧リザーバーのサイトグラスをチェックし、油が正しい作動レベルにあることを確認する必要があります。油量が少ないと、ポンプのキャビテーションやシステムの過熱を引き起こす可能性があります。

油の外観も注意すべきです。濁った、または乳白色の油は水分汚染を示し、色が濃くなり焦げた臭いは熱劣化または酸化を示唆します。

目視による漏れ検査

フィッティング、シール、ホース、またはコンポーネントからの漏れを特定するために、巡回検査を行う必要があります。わずかな漏れでも汚染物質がシステムに侵入する可能性があり、シールの故障を示します。

システム温度

システムの温度計をチェックするか、リザーバーに赤外線温度計を使用してください。継続的に高い作動温度(通常180°Fまたは82°Cを超える)は、シールと作動油の寿命を大幅に短縮します。

異常な音

システムの音の変化に耳を傾けてください。甲高い異音は、吸引フィルターの詰まりやポンプのキャビテーションを示すことが多く、ノッキング音はエアレーションやコンポーネントの故障を示す可能性があります。

コアプログラム:定期保全タスク

これらのタスクは、毎日のチェックよりも時間とスキルを要し、機器のデューティサイクルと動作環境に応じて、通常、週ごと、月ごと、または四半期ごとに実行されます。

作動油分析

これは、予知保全プログラムにおいて最も重要なタスクです。作動油サンプルをラボに送り、その特性を分析し、汚染物質を特定します。

作動油分析は、摩耗金属(コンポーネントの故障を示す)、水分含有量、粘度、および全体的な油の状態に関する重要な情報を明らかにします。このデータにより、単なる任意の日程ではなく、実際の状態に基づいて油を交換することができます。

フィルターとブリーザーのメンテナンス

油圧フィルターは固体汚染物質を捕捉します。これらは、フィルターインジケーターに基づいて、または設定された稼働時間後に交換する必要があります。フィルターをバイパスモードにすることは絶対に避けてください。これにより、汚れた油が自由に循環してしまいます。

リザーバーブリーザーも同様に重要です。これは、油面が変化する際にリザーバーに入る空気をろ過します。ブリーザーが詰まると、真空状態が発生し、ポンプに負担がかかり、シールを通過して汚染物質が引き込まれる可能性があります。

ホース、チューブ、およびフィッティング

すべての流体導管を検査し、摩耗、亀裂、膨れ、またはキンクの兆候がないか確認します。すべてのクランプがしっかりと固定されており、ホースが互いに、または機械部品と擦れていないことを確認します。すべてのフィッティングの締まり具合と漏れの兆候をチェックします。

アクチュエーター(シリンダーとモーター)

シリンダーロッドにピッチング、腐食、または傷がないか検査します。これらはロッドシールを損傷する可能性があります。「アクチュエータードリフト」(制御バルブが中立位置にある状態でシリンダーまたはモーターが負荷の下で動くこと)がないか確認します。これはピストンシールを通過する内部漏れを示します。

ポンプとモーター

騒音や振動の変化に耳を傾けてください。これはベアリングの故障やキャビテーションを示す可能性があります。取り付けボルトがしっかりと固定されていることを確認します。可能であれば、効率テストを実行して内部漏れ(流量損失)を測定します。これは摩耗の重要な指標です。

避けるべき落とし穴を理解する

効果的なプログラムには、一般的だが費用のかかる間違いを避けることが必要です。真の信頼性は、タスクの背後にある原則を理解することから生まれます。

「故障するまで稼働」の考え方

最も一般的な間違いは、メンテナンスを純粋なコストセンターと見なし、コンポーネントが故障するまで延期することです。このアプローチは、計画外のダウンタイム、他のコンポーネントへの付随的な損傷、および安全上のリスクのため、ほとんどの場合、より費用がかかります。

過剰なメンテナンスとカレンダーベースの交換

作動油分析なしに、カレンダーのスケジュールに基づいて作動油を盲目的に交換することは無駄であり、汚染を引き起こすことさえあります。作動油分析が鍵であり、交換間隔を最適化し、問題がエスカレートする前に発見することができます。

小さな漏れを無視する

「にじむ」フィッティングや「わずかな」液だれはしばしば無視されますが、これは重大な問題を表しています。これは、汚れや湿気の絶え間ない侵入点であり、シールまたは接続が故障している明確な兆候です。

不適切な交換部品の使用

間違ったミクロン定格のフィルターや、OEM仕様を満たさない作動油を使用すると、重大な損傷を引き起こす可能性があります。常に、作動油の種類、粘度、およびろ過レベルに関する製造元の推奨事項に従ってください。

目標に合った適切な選択をする

メンテナンス戦略は、運用上の優先順位と一致している必要があります。

- 稼働時間の最大化と資産保護が主な焦点の場合: データ駆動型で状態ベースのプログラムを優先します。定期的な作動油分析と状態監視ツール(温度センサーや振動センサーなど)に投資して、故障を予測します。

- 標準的な環境でのコスト管理が主な焦点の場合: 基本に焦点を当てた厳格な時間ベースのプログラムを実装します。毎日のチェックが継続的に行われ、フィルターがスケジュール通りに確実に交換されるようにします。

- 新しいメンテナンスプログラムを開始する場合: 基本から始めます。毎日のオペレーター検査を徹底し、清潔で整理された油の保管と取り扱いを実践し、すべてのメンテナンス活動と故障の文書化を開始します。

一貫性があり、適切に文書化された予防保全戦略は、油圧システムを潜在的な負債から、予測可能で信頼性の高い資産へと変革します。

要約表:

| メンテナンス作業 | 頻度 | 主な目的 |

|---|---|---|

| 油量と外観のチェック | 毎日 | キャビテーションの防止、汚染の検出 |

| 目視による漏れ検査 | 毎日 | シール故障の特定、汚染物質の侵入防止 |

| システム温度チェック | 毎日 | 過熱、油の劣化防止 |

| 異常な音に耳を傾ける | 毎日 | ポンプのキャビテーションまたは故障の早期検出 |

| 作動油分析 | 定期的(例:四半期ごと) | 予知摩耗金属分析、状態ベースの油交換 |

| フィルターとブリーザーの交換 | インジケーター/時間に基づく | 固体および空気中の汚染物質の制御 |

| ホース、フィッティング、アクチュエーターの検査 | 定期的 | 摩耗、擦り傷、内部漏れの特定 |

研究室の運用を円滑かつ効率的に維持しましょう。 適切にメンテナンスされた油圧システムは、研究室機器の信頼性にとって不可欠です。KINTEKは、メンテナンスプログラムをサポートするために必要な研究室機器と消耗品を提供することに特化しています。当社の専門家は、お客様の投資を保護し、ダウンタイムを最小限に抑えるための適切な消耗品を選択し、ベストプラクティスを理解するお手伝いをします。

今すぐ当社のチームにご連絡ください。お客様の研究室の特定のニーズについて話し合い、システムが最高のパフォーマンスで動作するようにします。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機