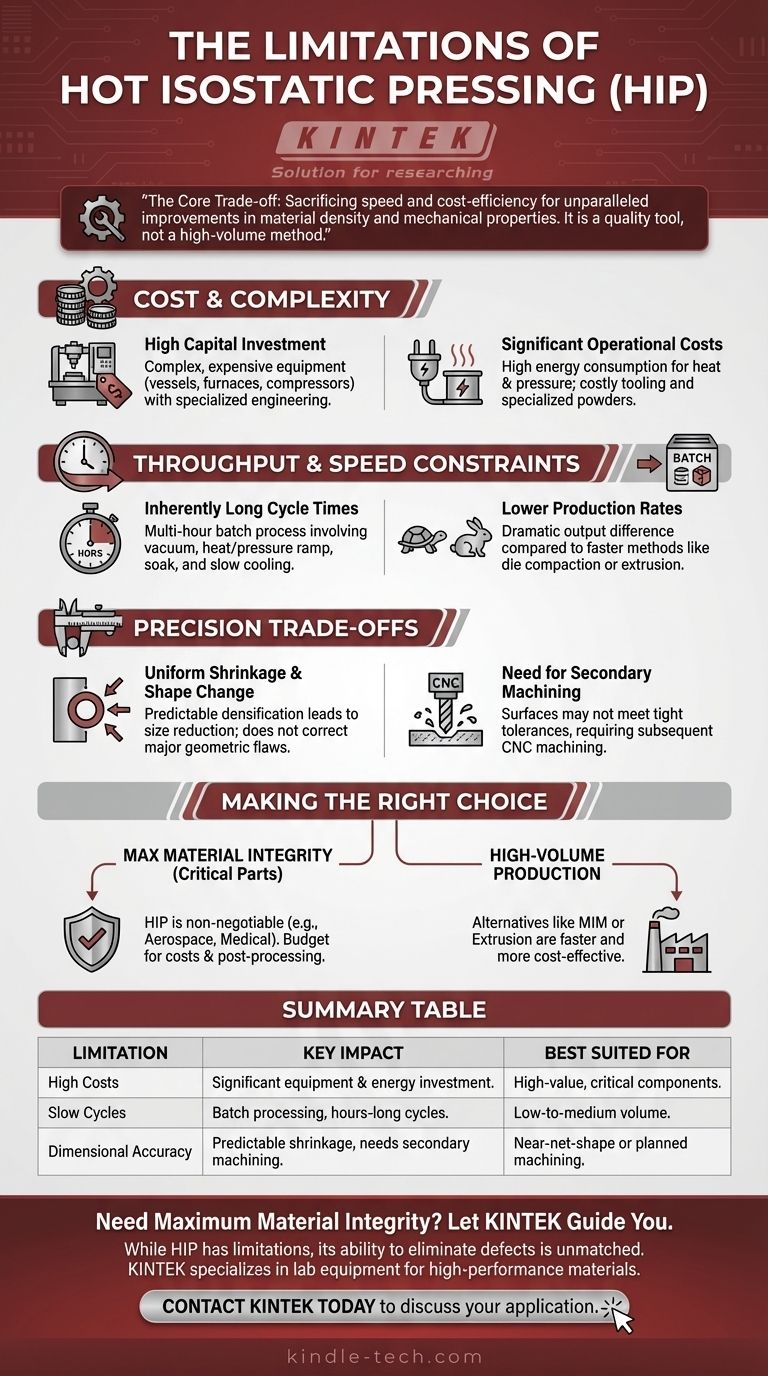

熱間静水圧プレス(HIP)は非常に強力なプロセスですが、その主な限界は、高い運転コスト、遅い生産サイクル、および二次加工なしでは正確な最終寸法を達成するのが難しいことです。これらの要因により、大量生産よりも高付加価値部品に最も適した特殊なソリューションとなっています。

熱間静水圧プレスにおける核心的なトレードオフは明確です。それは、材料の密度と機械的特性の比類のない向上を達成するために、生産速度とコスト効率を犠牲にしているということです。これは基本的に、大量生産方法ではなく、品質と性能向上のためのツールです。

核心的な課題:コストと複雑性

HIPの著しい性能上の利点は、初期投資と継続的な運用コストの両方で高い代償を伴います。これはその採用における最も一般的な障壁です。

高い設備投資

HIPに必要な装置は複雑で高価です。完全なシステムには、高圧容器、内部高温炉、強力なコンプレッサー、洗練された制御システムが含まれます。

この機械は、極度の圧力と温度に同時に安全に対処する必要があり、初期購入および設置コストを押し上げる専門的なエンジニアリングと材料を要求します。

かなりの運用コスト

初期投資に加えて、日々の運用も高コストです。このプロセスは、炉を加熱し、コンプレッサーを稼働させるために大量のエネルギーを消費します。

さらに、ツーリングが高価になる場合があり、特に粉末から部品を成形する特定の用途では、一貫した結果を保証するために特別で高価なスプレードライ粉末が必要になる場合があります。

スループットと生産速度の制約

HIPは本質的に遅いバッチベースのプロセスです。この意図的なペースは、その有効性のために必要ですが、大量生産への適用を制限します。

本質的に長いサイクルタイム

典型的なHIPサイクルには、チャンバーへの装填、真空引き、不活性ガスによる再充填、温度と圧力の上昇、特定の「保持」時間での維持、そして最後にゆっくりとした冷却と減圧のフェーズが含まれます。

この全工程は数時間を要する場合があり、他の製造方法と比較して機械あたりのスループットは非常に低くなります。

代替手段との比較による低い生産率

一軸ダイプレス成形や押出成形などのプロセスと比較すると、HIPは劇的に低い生産率しか持ちません。

これらの方法が数秒で部品を生産できるのに対し、数時間を要する単一のHIPサイクルでは、部品のサイズに応じて数十個または数百個の部品しか処理できない場合があります。

精度のトレードオフの理解

HIPは部品全体の形状を歪めることなく緻密化できる能力で評価されていますが、完璧な寸法精度を保証するわけではありません。

形状変化のニュアンス

HIPは完全に均一な圧力を加えるため、部品を歪ませることなく内部の空隙を閉じるのに優れています。しかし、材料が緻密化するにつれて、均一に収縮します。

この予測可能な収縮は、HIP前の部品の設計において考慮されなければなりません。これは、大きな幾何学的欠陥を修正できるプロセスではありません。

二次加工の必要性

わずかな均一な収縮と圧力印加の性質により、表面が最終製品に要求される最も厳しい公差を満たさない場合があります。

その結果、重要な特徴や表面は、最終的かつ正確な寸法を達成するために、後続のCNC加工を必要とすることがよくあります。これは、全体の製造ワークフローに追加のステップ(および追加のコスト)をもたらします。

目標に応じた適切な選択

HIPを使用するかどうかの決定は、その強力な利点と実用的な限界とのバランスを取る必要があります。最終的な目的が最も重要な要素です。

- 主な焦点が最高の材料完全性にある場合: 航空宇宙や医療用途の重要な部品にとって、失敗が許されない場合、HIPはしばしば交渉の余地がありません。コストと必要な後処理を見積もる必要があります。

- 主な焦点が大量生産にある場合: ダイプレス成形、金属射出成形(MIM)、または押出成形などの代替方法は、あまり重要でない部品に対してはるかに費用対効果が高く、高速です。

- 主な焦点が厳しい公差での「ニアネットシェイプ」達成にある場合: HIPを使用して高密度でニアネットシェイプの部品を作成しますが、最終的な機械加工が必要になることを想定してプロセスを設計する必要があります。

これらの限界を理解することは、HIPをその意図された目的、すなわち性能が妥協できない優れた部品を作成するために活用するための第一歩です。

要約表:

| 限界 | 主な影響 | 最も適している用途 |

|---|---|---|

| 高い設備・運転コスト | 装置への多額の投資とエネルギー消費。 | 性能が重要な高付加価値部品。 |

| 遅い生産サイクル | サイクルタイムが数時間のバッチ処理。 | 大量生産ではなく、少量から中量生産。 |

| 寸法精度 | 予測可能な収縮により、厳しい公差には二次加工が必要。 | ニアネットシェイプで十分な用途、または機械加工が計画されている用途。 |

重要な部品に対して最高の材料完全性を達成する必要がありますか?

HIPには限界がありますが、内部欠陥を排除し、優れた材料特性を生み出す能力は比類がありません。KINTEKは、高性能材料を開発・試験する研究所や研究開発部門の正確なニーズに応える、ラボ機器と消耗品を専門としています。

当社の専門家が、HIPがお客様のプロジェクトにとって適切な解決策であるかどうかを判断し、お客様の特定の要件を満たす機器をご案内します。

KINTEKに今すぐお問い合わせいただき、お客様の用途と、当社がお客様の品質と性能目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 実験室用円筒型電気加熱プレス金型

- 実験用ミニSS高圧オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ラボ用スケール付き円筒プレス金型