鋼の熱処理の核心には、4つの基本的なプロセスがあります。焼なまし、焼ならし、焼入れ、焼戻しです。それぞれのプロセスは、特定の加熱および冷却サイクルを使用して鋼の内部構造を変化させ、異なる特性を実現します。焼なましは最も軟らかい状態を生成し、焼入れは最も硬い状態を生成し、焼ならしと焼戻しはこれら2つの極端な状態の中間の特性のバランスを達成します。

熱処理とは、鋼の内部結晶構造を制御して操作することです。温度と冷却速度を慎重に管理することで、材料の特性(硬度を靭性と交換したり、延性を強度と交換したり)を特定の工学的用途の要求に合わせて正確に調整できます。

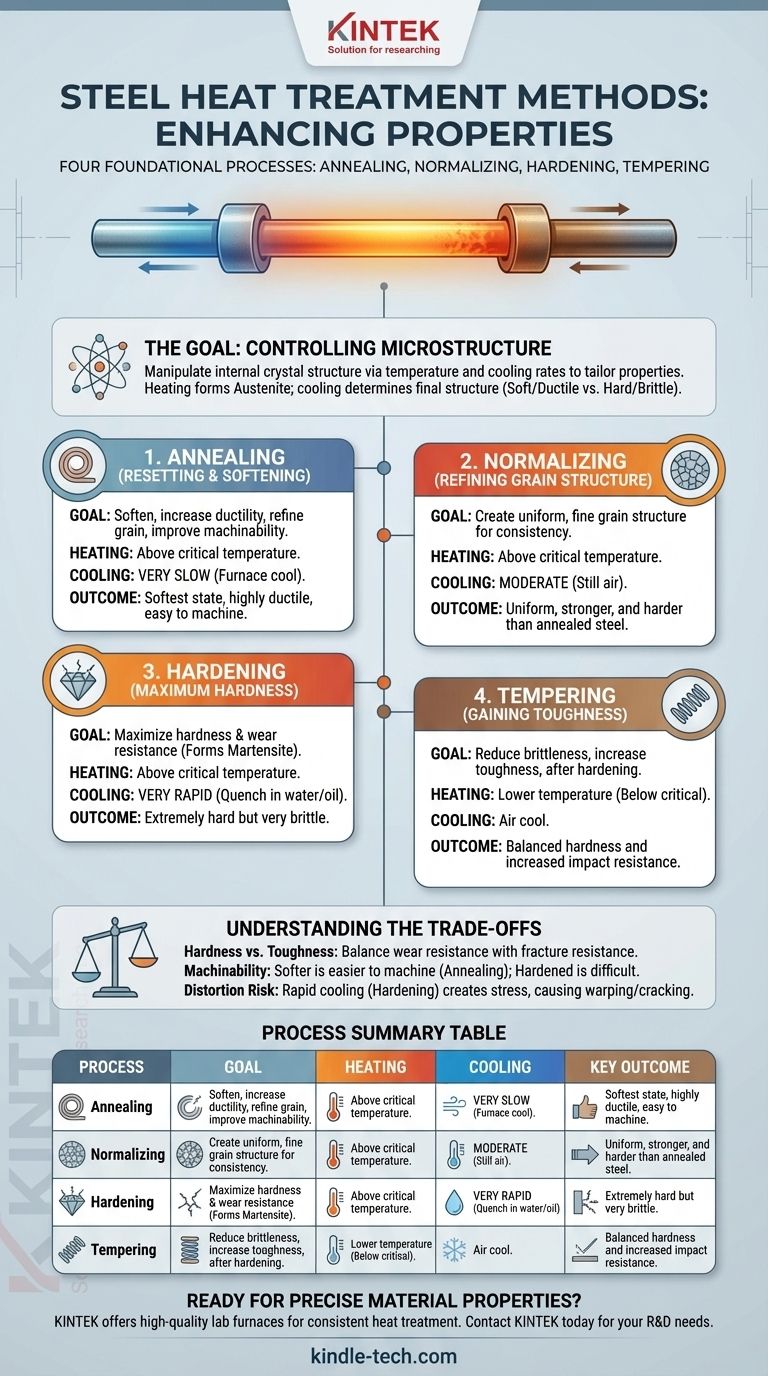

熱処理の目的:ミクロ組織の制御

熱処理を理解するには、まず鋼が静的な材料ではないことを理解する必要があります。その特性は、熱によって変化し得る内部結晶構造、すなわちミクロ組織の直接的な結果です。

なぜ鋼の特性は変化し得るのか

鋼は鉄と炭素の合金です。鋼を臨界温度以上に加熱すると、原子がオーステナイトと呼ばれる構造に再配列され、炭素を溶解させることができます。

鋼の最終的な特性は、このオーステナイト構造が冷却される際に何が起こるかによって決定されます。

温度と冷却速度の役割

冷却速度は熱処理において最も重要な変数です。ゆっくりとした冷却速度では、原子が軟らかく延性のある構造に再配列されますが、非常に速い冷却速度では、硬く脆い構造に閉じ込められます。

4つの基本的な熱処理プロセス

これら4つのプロセスは、最も軟らかく加工しやすい状態から、最も硬く耐摩耗性の高い状態まで、さまざまな結果を表しています。

1. 焼なまし:鋼のリセットと軟化

焼なましは、鋼を可能な限り軟らかく、延性があり、機械加工しやすい状態にするために使用されるプロセスです。結晶粒構造を微細化し、内部応力を緩和し、電気伝導性を向上させます。

このプロセスでは、鋼を臨界温度以上に加熱し、その後可能な限りゆっくりと冷却します。多くの場合、電源を切った炉の中に放置して数時間かけて冷却します。

2. 焼ならし:結晶粒構造の微細化

焼ならしは、均一で微細な結晶粒ミクロ組織を生成するためによく使用され、その後の焼入れのための予測可能な出発点を提供します。焼なまし鋼よりも強度と硬度が高い鋼が得られます。

焼なましと同様に、臨界温度以上に加熱します。しかし、冷却は静止空気中で行われ、これは炉内冷却よりも速いですが、焼入れよりもはるかに遅いです。

3. 焼入れ:最大硬度の達成

焼入れの目的は、鋼を非常に硬く、耐摩耗性のあるものにすることです。これは、マルテンサイトと呼ばれる非常に硬く脆いミクロ組織を形成することによって達成されます。

これには、鋼をオーステナイト域まで加熱し、その後水、油、または塩水のような焼入れ媒体に浸して非常に急速に冷却する必要があります。結果として得られる鋼は非常に硬いですが、非常に脆くもあります。

4. 焼戻し:硬度を犠牲にして靭性を得る

焼入れされた部品は、実用には脆すぎる場合が多いです。焼戻しは、その脆性を低減し、靭性を高めるために焼入れの後に行われる二次プロセスです。

このプロセスでは、焼入れされた部品をより低い温度(臨界点よりもはるかに低い)で再加熱し、一定時間保持します。このプロセスは、焼入れ中に得られた極端な硬度の一部を犠牲にして、靭性と耐衝撃性を大幅に向上させます。

トレードオフの理解

熱処理プロセスを選択することは、常に競合する特性のバランスを取る作業です。単一のプロセスが「最良」であることはなく、特定の目標にとって最良であるだけです。

硬度と靭性のジレンマ

これは最も基本的なトレードオフです。硬度とは、引っかき傷や摩耗に耐える能力です。靭性とは、エネルギーを吸収し、破壊に抵抗する能力です。

完全に焼入れされ、焼戻しされていない鋼やすりは非常に硬いですが、落とすと粉砕します。鋼ばねは、硬度を下げてはるかに靭性を高めるために焼戻しされ、破損することなく曲げることができます。

被削性への影響

軟らかい材料は、機械加工、切断、成形が容易です。焼なましは、最終的な焼入れプロセスを受ける前に、部品を加工しやすくするために特に行われることがよくあります。完全に焼入れされた鋼片を機械加工しようとすると、非常に困難であり、特殊な工具が必要です。

歪みと亀裂のリスク

焼入れ、特に急速焼入れに伴う極端な温度変化は、巨大な内部応力を生み出します。これらの応力は、特に複雑な形状の場合、部品の反り、歪み、さらには亀裂を引き起こす可能性があります。このリスクは、適切な技術とプロセス制御によって管理する必要があります。

用途に応じた適切なプロセスの選択

最終的な選択は、鋼部品の意図された機能に完全に依存します。

- 最大の加工性と被削性が主な焦点である場合:製造前に鋼を可能な限り軟らかく延性にするために焼なましを選択します。

- 構造用途における強度と延性のバランスが主な焦点である場合:均一で微細化された信頼性の高い結晶粒構造を作成するために焼ならしを選択します。

- 極端な耐摩耗性と表面硬度が主な焦点である場合:高い硬度と破壊を防ぐために必要な靭性を達成するために、焼入れ(急冷)と焼戻しサイクルを使用します。

- 耐摩耗性のある表面と耐衝撃性のあるコアが主な焦点である場合:表面層のみが硬化される浸炭焼入れのような特殊な表面処理を使用します。

これらの基本的なプロセスを理解することで、単なる材料ではなく、意図された役割で最適な性能を発揮するように調整された材料を指定することができます。

まとめ表:

| プロセス | 目的 | 加熱 | 冷却 | 主な結果 |

|---|---|---|---|---|

| 焼なまし | 軟化と応力除去 | 臨界温度以上 | 非常にゆっくり(炉内冷却) | 軟らかく、延性があり、機械加工が容易 |

| 焼ならし | 結晶粒構造の微細化 | 臨界温度以上 | 中程度(静止空気中) | 均一で、焼なましよりも強い |

| 焼入れ | 硬度の最大化 | 臨界温度以上 | 非常に急速(急冷) | 非常に硬いが脆い |

| 焼戻し | 靭性の向上 | 臨界温度以下 | 保持後空冷 | 脆性を低減し、靭性を向上 |

研究室で正確な材料特性を達成する準備はできていますか?適切な熱処理には正確な温度制御が必要です。KINTEKは、焼なまし、焼入れ、焼戻しなどのための高品質の実験用炉と装置を専門としています。当社のソリューションは、材料試験とR&Dのニーズに対して、一貫した信頼性の高い結果を達成するのに役立ちます。

今すぐKINTEKにお問い合わせください 熱処理プロセスに最適な炉を見つけてください!

ビジュアルガイド