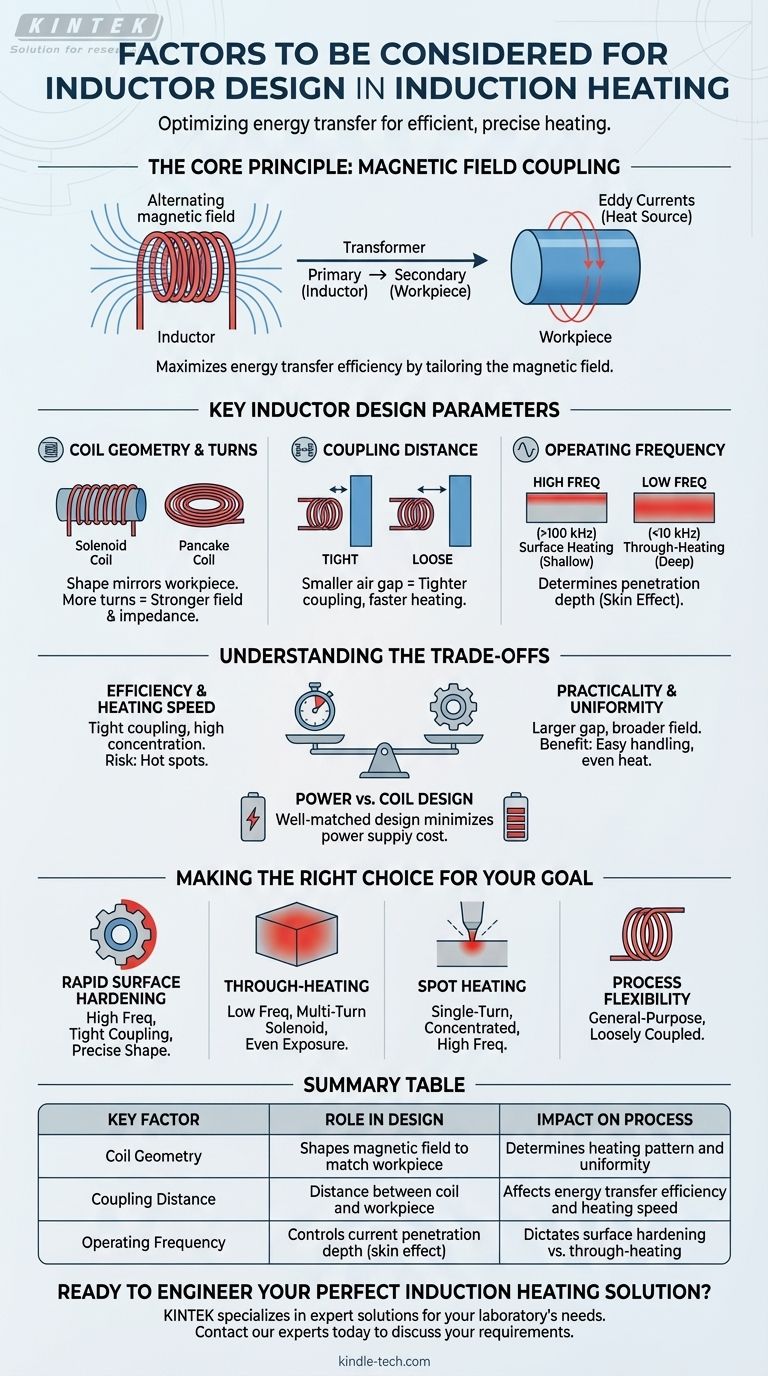

その核心において、誘導加熱におけるインダクタ設計は、3つの重要な要素を中心に展開されます。それは、コイルの形状、コイルとワークピース間の結合距離、および電源の動作周波数です。これらの要素が連携して磁場を生成し、加熱したい部品に効率的にエネルギーを伝達します。

インダクタは単なる銅のコイルではありません。それは、ワークピースが二次側となる変圧器の一次巻線です。目標は、磁場を特定の材料、形状、およびアプリケーションの加熱要件に合わせて慎重に調整することにより、このエネルギー伝達の効率を最大化することです。

核心原理:磁場結合

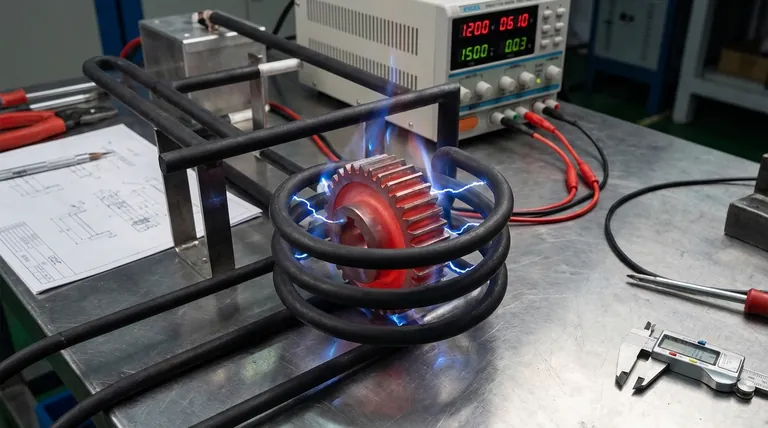

誘導加熱は、銅コイル(インダクタ)内に強力な交流磁場を生成することで機能します。この磁場内に導電性のワークピースが置かれると、部品自体の中に渦電流として知られる電流が誘導されます。これらの電流に対する材料の抵抗が、正確な内部熱を生成します。

インダクタの役割

インダクタの役割は、この磁場を整形し集中させることです。エネルギーのための放送アンテナと考えてください。その形状、サイズ、および巻数は、それが生成する磁場のパターンと強度を決定します。

回路の一部としてのワークピース

ワークピースは受動的な傍観者ではありません。それは電気回路の能動的な構成要素です。システム全体の効率は、インダクタからの磁場がワークピースとどれだけうまく「結合」して強力な渦電流を誘導するかにかかっています。

主要なインダクタ設計パラメータ

インダクタ設計を習得するということは、目的の加熱プロファイルを実現するためにいくつかの主要な変数を操作する方法を理解することを意味します。

コイル形状と巻数

インダクタの形状は、加熱したい領域の形状を反映している必要があります。単純なソレノイド(円筒形)コイルはロッドやシャフトの加熱に使用され、「パンケーキ」コイルは平面の加熱に使用される場合があります。

コイルの巻数も重要です。一般的に、巻数が多いほどより強力な磁場が生成されますが、インダクタのインピーダンスも増加し、電源と一致させる必要があります。

結合距離

結合とは、インダクタとワークピースの近接度を指します。磁場の強度は距離とともに劇的に減少します。エアギャップが小さいほど、結合が密になり、エネルギー伝達効率が高まり、加熱が速くなります。

動作周波数

周波数は、誘導加熱において最も強力な変数の1つです。それは、渦電流がワークピースに浸透する深さ、すなわち表皮効果として知られる現象を決定します。

- 高周波数(例:100 kHz超):浅い電流を生成し、部品の表面に熱を集中させます。これは表面硬化に最適です。

- 低周波数(例:10 kHz未満):より深い電流を生成し、より大きな部品の均一な「貫通加熱」を可能にします。

トレードオフの理解

すべての設計選択には妥協が伴います。真の専門知識は、プロジェクトの主要な目標を達成するために、これらの競合する要素のバランスを取ることにあります。

効率 vs 実用性

最も電気的に効率的な設計は、エアギャップがほとんどない状態でワークピースに密接に巻き付けられたコイルでしょう。しかし、これは多くの場合非実用的です。特に自動生産ラインでは、部品の挿入と取り外しを容易にするのに十分なスペースを確保する必要があります。

加熱速度 vs 均一性

高度に集中した磁場は、特定の領域を非常に迅速に加熱します。これは望ましいことですが、ホットスポットや熱応力を引き起こす可能性もあります。強度が低く、より広い磁場は加熱が遅くなるかもしれませんが、部品全体にわたってはるかに均一な温度を生成します。

電力要件 vs コイル設計

設計の悪いインダクタは非効率的であり、部品に必要な熱を供給するためにはるかに大きく、より高価な電源が必要になります。適切にマッチングされたインダクタはエネルギーを効果的に伝達し、最小限の必要な電力で加熱目標を達成することを可能にします。

目標に合わせた適切な選択

インダクタの設計は、意図する結果によって決定されるべきです。主要な目的を考慮し、適切な設計哲学を選択してください。

- 迅速な表面硬化が主な焦点である場合:高周波数、密接に結合された(部品に近い)コイル、およびターゲット表面を正確に反映する形状を使用します。

- 大きな部品の貫通加熱が主な焦点である場合:低周波数と、部品全体にわたって均一な磁場露出を提供する多巻ソレノイドコイルを使用します。

- 小さく特定のスポットの加熱が主な焦点である場合:エネルギーを正確に必要な場所に集中させるために、単巻で高度に集中したコイルと高周波数を使用します。

- プロセスの柔軟性が主な焦点である場合:より汎用性の高い、緩く結合されたコイルを設計します。ただし、これはカスタム設計されたインダクタよりも効率が低いことを受け入れます。

これらの基本的な原則を理解することで、単純な試行錯誤を超えて、精度と意図を持って誘導コイルを設計し始めることができます。

要約表:

| 主要な要素 | 設計における役割 | プロセスへの影響 |

|---|---|---|

| コイル形状 | ワークピースに合わせて磁場を整形する | 加熱パターンと均一性を決定する |

| 結合距離 | コイルとワークピース間の距離 | エネルギー伝達効率と加熱速度に影響する |

| 動作周波数 | 電流の浸透深さ(表皮効果)を制御する | 表面硬化と貫通加熱のどちらかを決定する |

完璧な誘導加熱ソリューションを設計する準備はできましたか?

適切なインダクタ設計を選択することは、正確で効率的かつ再現性のある加熱結果を達成するために不可欠です。KINTEKは実験装置と消耗品を専門とし、お客様のラボの誘導加熱ニーズに専門的なソリューションを提供します。当社のチームは、表面硬化、貫通加熱、または特殊なアプリケーションに焦点を当てているかどうかにかかわらず、プロセスの効率を最大化するための理想的なインダクタの選択または設計を支援できます。

お客様の特定の要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見するために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 実験室用円筒型電気加熱プレス金型

- エンジニアリング先進ファインセラミックス用炭化ケイ素(SiC)セラミックシートフラットコルゲートヒートシンク

- ラボ用スクエア双方向圧力金型

- 溶鋼中の温度と活性酸素含有量を測定する酸素プローブ