要するに、粉砕効率は、粉砕メディア、処理される材料の特性、ミルの内部設計、および制御する運転パラメータ間の複雑な相互作用によって決まります。主な要因には、ボールのサイズと密度、ミルの速度、供給材料の硬度、およびシステム内を材料が流れる速度が含まれます。

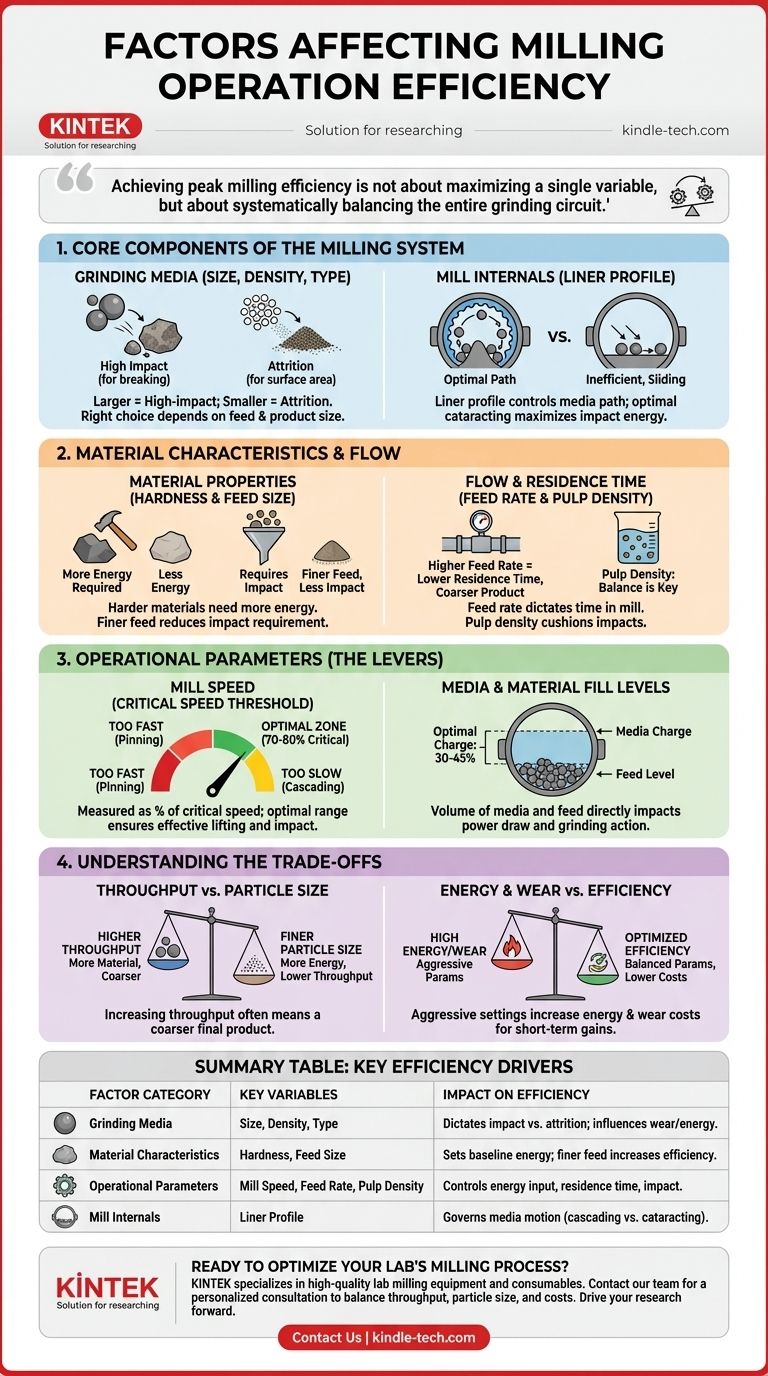

最高の粉砕効率を達成することは、単一の変数を最大化することではなく、粉砕回路全体を体系的にバランスさせることです。目標は、エネルギー投入を材料の特定の粉砕要件に合わせ、熱、騒音、不必要な摩耗の形で無駄を最小限に抑えることです。

粉砕システムのコアコンポーネント

ミルの物理的なセットアップは、その効率の基盤となります。これらの要素は、特定の操作では固定されていることが多いですが、理解することが極めて重要です。

粉砕メディア(サイズ、密度、種類)

粉砕メディア、通常は鋼またはセラミックのボールは、操作の核心です。その特性は粉砕作用の性質を直接決定します。

より大きく、より密度の高いボールは高い衝撃力を生み出し、粗い供給粒子の破砕に最適です。より小さなボールはより多くの表面積を生み出し、非常に微細な粒子を生成するのに効果的なアトリション(摩擦または研磨作用)を促進します。

適切な選択は、供給サイズと目標製品サイズによって異なります。大きすぎるボールを使用するとエネルギーが無駄になり、ライナーの過度の摩耗を引き起こす可能性がありますが、小さすぎるボールでは供給材料を破砕するのに十分なエネルギーがない場合があります。

ミル内部(ライナープロファイル)

ライナーはミルシェルを摩耗から保護し、さらに重要なこととして、粉砕メディアを持ち上げるように設計されています。ライナーのプロファイルは、メディアがどのようにタンブルまたはカスケードするかを制御します。

適切に設計されたライナープロファイルは、メディアがカタラクティングとして知られる最適な経路をたどり、材料に最大の衝撃エネルギーを与えることを保証します。摩耗したライナーは持ち上げ作用を低下させ、メディアが滑る原因となり、粉砕効率が大幅に低下します。

材料特性と流れ

粉砕する材料と、それがミル内を移動する方法も、システムの全体的な性能を決定する同様に重要な変数です。

材料特性(硬度と供給サイズ)

材料の固有の特性は、エネルギー要件の基準を設定します。硬い材料は、柔らかい材料よりも分解に著しく多くのエネルギーと時間を必要とします。

ミルに供給される材料のサイズも重要です。より細かい供給は、さらに還元されるために必要な衝撃エネルギーが少なくなるため、より小さなメディアの使用や異なる運転設定の適用が可能になります。

流れと滞留時間(供給速度とスラリー密度)

滞留時間は、材料がミル内に留まる時間です。これは主に供給速度によって制御されます。供給速度が高いと滞留時間が短くなり、スループットは向上する可能性がありますが、最終製品が粗くなる可能性があります。

湿式粉砕では、スラリー密度(固体と液体の比率)が重要です。スラリーが薄すぎると、メディアは鉱石ではなく互いに衝突します。濃すぎると、衝撃が緩和され、粉砕効果が低下します。

運転パラメータ(制御するレバー)

これらは、最適な効率のために粉砕プロセスを微調整するためにオペレーターが調整できる動的な変数です。

ミル速度(クリティカルスピードしきい値)

ミル速度は、おそらく最も重要な運転パラメータです。これは、遠心力によって粉砕メディアがミルの内殻に固定される理論上の速度であるクリティカルスピードのパーセンテージとして測定されます。

クリティカルスピードの70〜80%で運転すると、通常、メディアが十分に持ち上げられて強力な衝撃が発生し、ライナーに叩きつけられることがないように、最適なバランスが得られます。遅すぎる運転では、メディアが表面を滑り落ち、非効率的な粉砕につながります。

メディアと材料の充填レベル

ミル内の粉砕メディアの量(メディアチャージ)は、電力消費と粉砕作用に直接影響します。一般的なチャージ量はミル容量の30〜45%です。

同様に、供給レベルもバランスを取る必要があります。材料が少なすぎると、メディアとメディア、またはメディアとライナーの衝突によるエネルギーの無駄と高い摩耗が発生します。材料が多すぎると、粉砕作用が減衰し、効率が低下する可能性があります。

トレードオフの理解

粉砕回路の最適化は、競合する優先順位を管理する演習です。ある指標を改善すると、多くの場合、別の指標が悪化します。

スループット対最終粒度

最も一般的なトレードオフは、処理できる材料の量(スループット)と、それがどれだけ細かくなるか(粒度)の間です。

非常に細かい粉砕を実現するには、より多くのエネルギーとより長い滞留時間が必要であり、これは必然的に回路の全体的なスループットを低下させます。逆に、最大スループットを追求すると、最終製品が粗くなる可能性が高くなります。

エネルギー消費対摩耗と損傷

積極的な運転パラメータ(高いミル速度や、大きくて密度の高いメディアの使用など)は、エネルギー消費とライナーおよびメディア自体の摩耗率の両方を増加させます。

これらの設定は短期的にはスループットを向上させるかもしれませんが、電力料金の増加や消耗部品の交換頻度の増加により、運用コストが高くなります。

目標に合わせた適切な選択

あなたの運用戦略は、あなたの主な目的に合致している必要があります。「最良」の設定は一つではありません。あなたの特定の目標にとって最良の設定があるだけです。

- スループットの最大化が主な焦点の場合: 最適化された供給速度とミル速度を優先しますが、より粗い粉砕と、潜在的に高い摩耗率を受け入れる準備をしてください。

- 非常に細かい粒度の達成が主な焦点の場合: 滞留時間(低い供給速度)を増やし、アトリションのために小さなメディアを使用することに焦点を当て、全体的なスループットの低下を受け入れます。

- 運用コストの最小化が主な焦点の場合: 最大ではなく最適な速度で運転し、タイムリーな交換のためにライナーとメディアの摩耗を注意深く監視し、エネルギー投入を目標粒度に合わせることで過粉砕を避けます。

結局のところ、効率的な粉砕作業を達成することは、これらすべての相互に関連する要因にわたる、継続的なデータ駆動型の最適化のプロセスです。

要約表:

| 要因カテゴリ | 主要変数 | 効率への影響 |

|---|---|---|

| 粉砕メディア | サイズ、密度、種類 | 衝撃力とアトリションを決定します。摩耗とエネルギー使用に影響します。 |

| 材料特性 | 硬度、供給サイズ | エネルギー要件の基準を設定します。供給が細かいほど効率が向上する可能性があります。 |

| 運転パラメータ | ミル速度、供給速度、スラリー密度 | エネルギー投入、滞留時間、衝撃の有効性を制御します。 |

| ミル内部 | ライナープロファイル | 最適な衝撃のためにメディアの動き(カスケード対カタラクティング)を制御します。 |

粉砕プロセスを最適化し、研究室の生産性を向上させる準備はできましたか?

KINTEKは、高品質のラボ用粉砕装置と消耗品を専門としています。当社の専門家は、お客様の特定の材料と目標に合わせて、スループット、粒度、運用コストのバランスを完璧にとるための適切なミルと粉砕メディアの選択を支援できます。

当社のチームに今すぐご連絡いただき、パーソナライズされたコンサルテーションを受け、KINTEKのソリューションがどのように粉砕効率を高め、研究を前進させるかを発見してください。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 実験室用水平遊星ボールミル粉砕機

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

よくある質問

- 反ペロブスカイト材料におけるフッ素ドーピングに高精度混合・粉砕装置が必要なのはなぜですか?

- マイクロパルベライザー(微粉砕機)の用途は?食品、医薬品、化学製品の微粉砕を実現

- 植物由来の凝集剤原料を超微粉末にする必要があるのはなぜですか? 反応性と性能の向上

- SnO2やLi2SnO3などのアノード活物質を合成する際に、直径1mmのジルコニアミリングボールを使用する利点は何ですか?

- グラインディングボウルを使用する目的は何ですか? 完璧な電極スラリーの均一性を達成する

- NZSSP電解質準備におけるボールミルの機能は何ですか?NASICON固体電解質合成の最適化

- ライトボールミルの主な役割は何ですか? SiC/Cu-Al2O3複合粉末の均一性を最適化すること

- コロイドミルの構成要素は何ですか?優れた乳化を実現するためのコアメカニズムをマスターする